Интернет вещей в производстве: что вам нужно знать

8 июня 2022 г.Недавний опрос McKinsey показывает, что производители, которым удалось перейти на Индустрию 4.0 до пандемии, чувствуют себя лучше подготовленными к преодолению кризиса. На самом деле, 94 % респондентов признались, что Интернет вещей в производстве наряду с другими технологиями сыграл ключевую роль в обеспечении бесперебойной работы их операций в эти неспокойные времена.

Исследование доказывает, что внедрение решений и услуг Интернета вещей может не только помочь промышленному сектору справиться с постпандемическим кризисом, но и улучшить скорость роста бизнеса примерно на 25%.

Продолжайте читать, чтобы узнать о приложениях Интернета вещей в производстве и о проблемах, которые могут возникнуть, если вы решите обновить свои производственные мощности с помощью Интернета вещей.

Внедрение Интернета вещей в производство в цифрах

За последние несколько лет цифровизация набирает популярность в производственном секторе, и ожидается, что эта тенденция сохранится. Например, прогнозируется, что рынок умного производства вырастет примерно с 250 млрд долларов в 2021 году до 658 млрд долларов к 2029 году. .

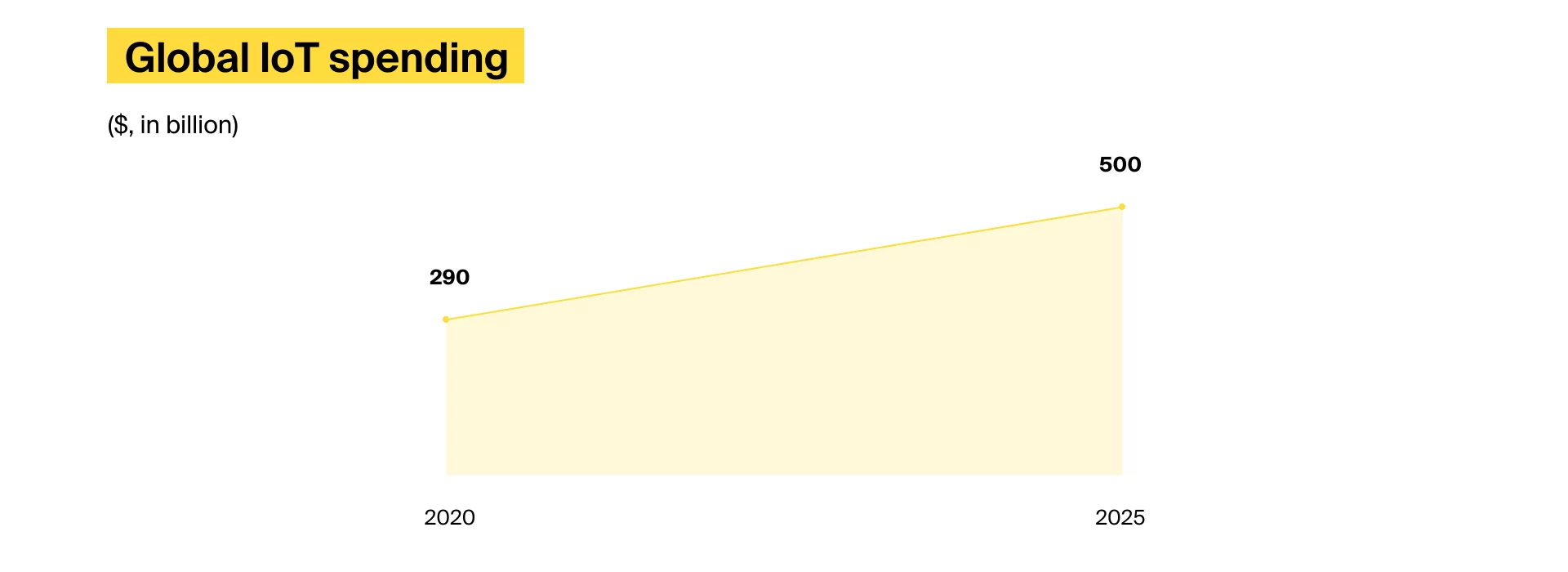

Концепция умной фабрики, безусловно, не ограничивается Интернетом вещей. Он также использует другие технологии, такие как искусственный интеллект (ИИ), компьютерное зрение, большие данные и различные виды автоматизации. Но даже если мы сосредоточимся исключительно на IoT, мы увидим, что эта технология перспективна. McKinsey ожидает, что сектор промышленного IoT будет достигнуть 500 миллиардов долларов США к 2025 году (по сравнению с 290 миллиардами долларов США в 2020 году).< /p>

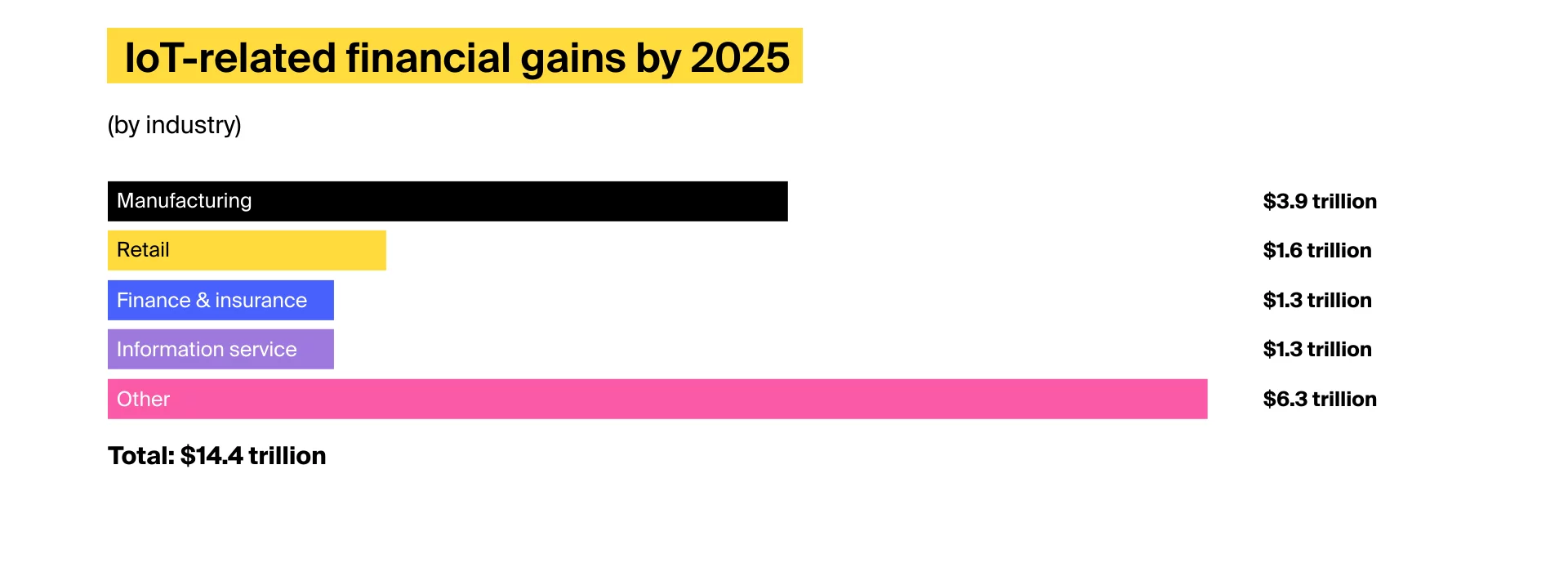

Учитывая еще более оптимистичный прогноз для Интернета вещей в производстве, Cisco полагает, что эта отрасль станет одним из крупнейших бенефициаров Интернета вещей в ближайшем будущем, поскольку эта технология окажет колоссальное влияние на этот сектор в размере 3,9 трлн долларов США.

Но что говорят производители? Согласно недавнему опросу, проведенному PwC среди промышленных компаний, 91% респондентов инвестируют в цифровые фабрики, при этом почти половина участников ожидает окупаемости через пять лет, а 3% надеются на быструю окупаемость в течение первого года.

![Expected ROI on digital factory investment. Source: [PwC]](https://cdn.hackernoon.com/images/-xzb3mcq.png)

Шесть основных вариантов использования Интернета вещей в производстве

IoT трансформирует производственный сектор по трем направлениям:

- Отслеживание промышленных объектов

- Обеспечение безопасности

- Включение профилактического обслуживания

- Экспериментирование с изменениями процессов и дизайном продуктов.

- Получение информации о производственной цепочке поставок.

- Наблюдение за удаленными и внешними операциями

Отслеживание промышленных активов

Информационные технологии & Innovation Foundation (ITIF) сообщает, что решения IoT, которые отслеживают использование машин, могут повысить производительность производства до 25 %.

Устройства IoT собирают данные с заводского оборудования и передают их в облако для детального анализа, чтобы получить представление о параметрах использования машины, таких как время настройки, время простоя и незначительные остановки, среди прочего. Это дает операторам машин подробное представление о производительности и уведомляет их о потенциальных проблемах, например, если машина простаивает слишком долго, а другая машина с аналогичными функциями перегружена.

Кроме того, сотрудники могут использовать IoT в производстве, чтобы быстро находить товары на больших складах. Ричард Солей, исполнительный директор The Industrial Internet Consortium, подчеркнул эту проблему, сказав: «Клиент обнаружил, что его сотрудники тратят 47% своего времени только на поиск нужных инструментов, но с решением IIoT работник может быть сказали, что нужный им инструмент находится в 10 метрах позади них и левее».

Для обеспечения видимости активов в режиме реального времени вы можете оборудовать предметы метками RFID или Bluetooth. Роберт Шмид, главный технолог Deloitte Digital, сообщил< /a> что один из его клиентов сэкономил 3 миллиона долларов в год на каждой из своих производственных линий, оснастив свое оборудование датчиками слежения за местоположением.

Обеспечение безопасности

Датчики IoT могут отслеживать условия труда и обнаруживать утечку опасных материалов. Например, датчики газа могут обнаруживать токсичные пары, своевременно уведомляя руководителя рабочего места, который может эвакуировать сотрудников и минимизировать ущерб.

Еще один вариант использования IoT в производстве — защита сотрудников. Министерство труда США сообщило о 4764 производственных травмах со смертельным исходом только в 2020 году. Использование носимых устройств в производственных цехах может помочь предприятиям решить эту серьезную проблему. Носимые устройства могут собирать данные о состоянии здоровья работников. Они могут собирать биометрические данные людей, такие как частота сердечных сокращений и температура тела, а также обнаруживать любые необычные закономерности и сообщать о них. Это помогает руководителям смен выявлять работников, которые плохо себя чувствуют и особенно подвержены падениям и другим травмам.

Одним из примеров использования Интернета вещей в производстве является компания Nation Waste, Inc., занимающаяся переработкой отходов. Фирма остро осознает опасность токсичных веществ и тяжелой техники для здоровья человека. Nation Waste оснастила своих сотрудников носимыми решениями IBM Watson IoT и установила датчики на рабочем месте. Это позволило менеджерам обнаруживать любые признаки усталости, обезвоживания и истощения среди сотрудников и действовать в соответствии с этой информацией. Эта инициатива привела к 60% снижение затрат, связанных с травмами.

Включение профилактического обслуживания

Крупные производители теряют около 323 производственных часов. в год из-за простоя оборудования. Если сложить упущенную выгоду и потенциальные финансовые штрафы за несоблюдение сроков, затраты, связанные с отказом оборудования, могут составить 532 000 долларов в час для крупных производственных предприятий. Использование Интернета вещей в производстве позволяет обнаруживать сбои в работе оборудования на ранних стадиях, минимизировать время простоя и, по данным McKinsey, снизить затраты на техническое обслуживание примерно на 40 %.

Датчики IoT, установленные на промышленном оборудовании, будут собирать данные о производительности, включая давление, вибрацию и т. д., в режиме реального времени. Эта информация передается на шлюз или непосредственно в облако и объединяется с данными конфигурации машины и историей ее использования для обнаружения любых ненормальных моделей. Менеджеры производственных цехов будут иметь доступ к анализу и будут планировать дальнейшие проверки и техническое обслуживание, чтобы влияние на производственный процесс было минимальным.

Одним из примеров являются грузовые шины с поддержкой IoT, где датчики собирают данные об использовании шин для планирования технического обслуживания и замены, избегая ситуации, когда шина взрывается во время перевозки, что приводит к остановке транспортного средства и задержке доставки. Volvo оснастила свои грузовики датчиками Интернета вещей, что привело к сокращению времени диагностики на 70 % и времени ремонта на 25 %.

Помимо сокращения времени простоя, профилактическое обслуживание увеличивает срок службы оборудования, снижает затраты и снижает риск несчастных случаев. Это более эффективная и безопасная замена традиционному обслуживанию с плановыми проверками, тем более что иногда производственные машины труднодоступны, и находиться рядом с ними небезопасно.

Экспериментирование с изменениями процессов и дизайном продуктов

IoT для производства можно развернуть вместе с искусственным интеллектом и другими технологиями для создания цифровых двойников новых продуктов и целых заводов. Цифровой двойник — это компьютерная модель конкретного оборудования, процесса или всего производственного цеха со всем его оборудованием и другими активами. Он имитирует статус и взаимодействие компонентов реального мира. Менеджеры и инженеры могут использовать эту технологию для проведения экспериментов, тестирования новых процессов и наблюдения за последствиями, прежде чем применять изменения в реальной жизни.

Цифровые двойники помогают моделировать новые производственные линии и определять области, требующие оптимизации, планировать дизайн склада, запускать обновления продуктов и оптимизировать существующие процессы для устранения неэффективности. Unilever, британский производитель потребительских товаров, управляет восемью цифровыми двойниками заводов, расположенных в США, Европе и Азии. В сочетании с бизнес-аналитикой эта технология позволила компании сократить количество предупреждений, требующих физического присутствия на заводе, на 90 % в день.

Производственные группы также могут использовать цифровых двойников для экспериментов с продуктом. Например, Ford обычно разрабатывает семь виртуальных моделей для каждого из своих транспортные средства. Каждая модель охватывает отдельный аспект производства.

Получение информации о производственной цепочке поставок

Решения для управления цепочками поставок на основе Интернета вещей предоставляют производителям доступ к информации в режиме реального времени о местонахождении и состоянии отдельных предметов, а также грузовиков для доставки. Заинтересованные стороны также могут отслеживать условия хранения и доставки товаров, такие как влажность, температура и т. д. В обычной цепочке поставок менеджеры могут видеть, что товары повреждаются только после их доставки. Но с интеллектуальным производством IoT стало возможным обнаруживать любые повреждения или нарушения рекомендаций по хранению, пока товар все еще находится в процессе перехода, и инициировать корректировку условий.

Например, представьте, что фармацевтическая компания доставляет заказ в распределительный центр с помощью сторонних драйверов. Предметы, чувствительные к температуре, помещаются в контейнер с прикрепленными датчиками. При выходе из строя системы охлаждения датчики фиксируют повышение температуры и немедленно сообщают фармацевтической компании о нарушении условий хранения. Компания свяжется с водителем и попросит его перезагрузить систему охлаждения, тем самым предотвратив возможную порчу медикаментов.

Одним из примеров такой системы на основе Интернета вещей является Efento Transport, что обеспечивает безопасную перевозку вакцин и лекарств, требующих постоянного контроля температуры. Беспроводные датчики считывают и передают данные о температуре. Система отслеживает значения и оповещает вовлеченные стороны, если показания превышают заданные пороговые значения.

Производители также могут размещать датчики IoT на производственных площадках, чтобы знать, какие товары производятся, чтобы избежать двойных заказов. Например, умная фабрика Ericsson в Техасе разместила этот тип отслеживания активов и сэкономила до 5 % затрат на покупке запасных частей.

Мониторинг удаленных и сторонних операций

По данным Deloitte, руководители производственных предприятий США сообщают, что в настоящее время % труднее найти квалифицированных кандидатов в этом секторе по сравнению с 2018 годом. Отсутствие местных талантов и потенциала вынуждает производителей диверсифицировать места своей деятельности. Приобретая производственные мощности в другом городе или отдавая операции на аутсорсинг третьей стороне, компании по-прежнему хотят следить за стандартами и скоростью производства. Датчики Интернета вещей могут отправлять данные о производительности в режиме реального времени в штаб-квартиру для оценки эффективности производства и условий на заводе, а также для выявления неисправностей оборудования без физического выезда на объект.

Например, датчики на крыше могут обнаруживать задымление и пожар и сообщать о них, а камеры на входе, управляемые Интернетом вещей, могут отслеживать посещаемость сотрудников и сообщать о несанкционированном доступе.

Одним из примеров удаленного мониторинга является производитель портативных средств санитарии Armal. Компания заметила избыточное потребление энергии на освещение и охлаждение на своем удаленном производственном предприятии. Одной из проблем было их устаревшее оборудование. Armal наняла консультанта, который помог компании оцифровать оборудование и внедрить Интернет вещей на производстве, чтобы облегчить мониторинг в режиме реального времени, что привело к снижение производственных и энергетических затрат на 30 %.

Влияние решений Интернета вещей на обрабатывающую промышленность

Использование Интернета вещей в производстве дает множество преимуществ. Вот наиболее известные из них:

Снижение затрат

IoT может снизить производственные затраты разными способами, в первую очередь за счет профилактического обслуживания и мониторинга энергопотребления.

Одной из основных причин упущенной выгоды являются неожиданные, длительные простои оборудования. Одно исследование показывает, что такое препятствие может обходится крупным заводам до 260 000 долларов в час. Как мы установили выше, датчики IoT могут обнаруживать неисправность или даже перегрузку оборудования и предупреждать менеджера, который может устранить эту проблему, вместо того, чтобы ждать, пока машина сломается посреди производственного процесса.

Развертывание решений IoT на заводах также помогает оптимизировать потребление энергии. Chengdu Xihui Water Environmental Co., Ltd производит и эксплуатирует очистные сооружения. Установив датчики IoT на свое оборудование, компания могла сопоставлять потребление с ценами на энергию и использовать непиковые временные интервалы, снижение затрат на электроэнергию на 10 %.

Принятие обоснованных решений

Датчики Интернета вещей, расположенные на заводе, непрерывно передают данные в режиме реального времени, которые собираются, анализируются и удобно проецируются на настраиваемых информационных панелях. Когда это необходимо, руководство будет иметь под рукой всю важную и своевременную информацию. Без Интернета вещей и аналитики у менеджеров не было бы такого четкого понимания потребностей завода.

Создание безопасной рабочей среды

Травмы, связанные с работой, вызывают тревогу. Исследования в США показывают, что один сотрудник получает травму на работе каждые семь секунд. Это соответствует 540 травмам в час. Кроме того, производство входит в пятерку основных профессий с наибольшим количеством травм, приводящих к инвалидности.

Использование решений IoT для производства может помочь улучшить эту мрачную статистику. Устройства IoT могут отслеживать состояние здоровья сотрудников и уведомлять начальство, если они испытывают усталость, обезвоживание или любое другое состояние, повышающее вероятность совершения ошибки. Затем датчики могут отслеживать механизмы и обнаруживать необычное поведение, которое может привести к несчастным случаям. Также подключенные устройства могут контролировать рабочую среду и уведомлять об утечке газа, возгорании и других опасностях. А если произойдет авария, IoT может облегчить спасательную операцию, например, указав места, в которых застряли рабочие.

Оптимизация производственного процесса

Устройства IoT могут помочь работникам быстро находить товары на больших складах, а не тратить часы на скитания. Новые линейки продуктов можно протестировать виртуально с помощью цифровых двойников, вместо того, чтобы запускать производство и терпеть неудачу. Датчики помогают следить за состоянием перевозимого товара, чтобы избежать порчи, которая может привести к задержке производства, так как менеджерам придется оформлять новую поставку и ждать ее. Это лишь несколько примеров того, как использование Интернета вещей в обрабатывающей промышленности может облегчить производство.

Недавний опрос PwC показал, что более 80% промышленных производителей удалось повысить эффективность работы с помощью подключенных устройств.

Постпроизводственная поддержка

В обычных производственных условиях продавцы теряют связь с покупателями после продажи своей продукции. Они не узнают, как работают их продукты, пока клиенты не подадут жалобу. С помощью IoT в производстве производственная бригада может собирать информацию о своих продуктах после развертывания и вносить исправления в новые выпуски. Они также могут повысить лояльность, предлагая своевременную и более информированную поддержку клиентов в случае неисправности оборудования.

IoT и производство: проблемы на пути к внедрению

Безопасность

Устройства IoT очень уязвимы для нарушений безопасности. По данным «Лаборатории Касперского», были 1,5 миллиарда взломов Интернета вещей в первой половине 2021 года, что уже более чем вдвое превышает количество за весь 2020 год. Здесь так Ондрей Крехель, генеральный директор Lifars, нью-йоркской фирмы по кибербезопасности, industrial-internet-of-things/">описывает проблемы безопасности IoT, «В мире нет устройства, на 100 % защищенного от всех внешних угроз. Любое устройство, подключенное к Интернету в любом месте, уязвимо для атак того или иного типа. Однако, учитывая взаимосвязь устройств Интернета вещей, простое нарушение может привести к катастрофическим последствиям и вызвать проблемы во всей сети устройств [по всему предприятию], а не только в одном».

Угрозы, на которые ссылается Ондрей, включают:

- Современные вредоносные программы, захватывающие промышленную среду

- Ботнеты и распределенные атаки типа "отказ в обслуживании" (DDoS)

- Кража данных

- Программы-вымогатели, способные манипулировать механизмами

Когда традиционные фабрики внедряют IoT на производстве, они превращаются в систему на основе IP, в которой каждое подключенное устройство уязвимо и может поставить под угрозу всю сеть. История предлагает множество ужасных примеров компаний, страдающих от нарушений безопасности, связанных с IoT. Например, Norsk Hydro, крупный международный производитель алюминия, стал жертвой программы-вымогателя LockerGora. Компании пришлось закрыть многие из своих производственных предприятий и перевести оставшиеся в автономный режим. Все это испытание обошлось Norsk Hydro около 75 миллионов долларов.

Еще одним неудачливым производителем является Visser Precision, работающий в оборонной сфере. В инфраструктуру компании проник вирус-вымогатель DoppelPaymer. Пытаясь устранить последствия этой атаки, исследователи обнаружили, что хакеры открыто публиковали конфиденциальные документы, в том числе нераскрытые соглашения с SpaceX и Tesla.

Чтобы свести к минимуму риски кибератак, компании, рассматривающие IoT, должны принять парадигму «безопасность по дизайну». Команды безопасности должны настроить подключенные устройства таким образом, чтобы ограничить их участие в DDoS и других атаках и использовать надежные аппаратные и программные компоненты. Однако безопасность устройства — это не разовая инвестиция. Выделенные команды должны будут следить за сетью, чтобы убедиться, что программное обеспечение постоянно обновляется, чтобы не отставать от возникающих угроз и обнаруживать ранние признаки атаки.

Кроме того, важно позаботиться о данных. Сенсоры IoT собирают огромное количество информации. Все это необходимо собирать, передавать и хранить в надежном месте, не нарушая конфиденциальность и неприкосновенность частной жизни.

Крупные первоначальные вложения

Еще один фактор, который заставляет производителей колебаться, – финансовый аспект. Чтобы настроить Интернет вещей на производстве, нужно вложить крупную сумму, а окупаемость инвестиций может занять годы. Расходы включают оборудование, такое как датчики, шлюзы и т. д., программное обеспечение, облачные или другие хранилища, подключение и техническую поддержку.

Вы можете получить более точную оценку необходимого бюджета из нашей недавней статьи о расходах на Интернет вещей. .

Невозможно избежать расходов при преобразовании фабрики или склада, но есть способы минимизировать эти расходы. Например, вы можете арендовать оборудование со встроенными датчиками. В этом случае вам не придется платить за все сразу, и вендор останется вовлеченным. Они будут следить за оборудованием и своевременно получать обновления.

Проблемы совместимости

Еще одна важная проблема заключается в том, как интегрировать все устройства IoT в инфраструктуру компании, учитывая отсутствие стандартизации IoT и конкурирующих протоколов связи. Ситуация может стать еще сложнее, если вы работаете в экосистеме поставщиков, логистических компаний и других участников, и вам также необходимо обеспечить взаимодействие с ними.

Чтобы обойти эту проблему, лица, принимающие решения, должны общаться со всеми вовлеченными партнерами и быть в курсе развивающихся стандартов IoT. Кроме того, всегда выбирайте широко используемые протоколы связи Интернета вещей, так как они обычно имеют надежные функции безопасности и у них больше шансов на совместимость с технологиями ваших партнеров.

Интеграция с устаревшими системами

Устаревшие системы также играют важную роль в препятствовании интеграции и цифровизации предприятий. В опросе производителей, проведенном Forrester Consulting, 53% респондентов с низким уровнем зрелости признались, что их устаревшие системы вообще не могут взаимодействовать с остальными активами.

Не всегда возможно заменить устаревшие системы более удобными для подключения альтернативами, но фабрики могут модернизировать эти машины с помощью Интернета вещей на производстве.

Одним из вариантов является оснащение изолированного оборудования интеллектуальными датчиками, которые могут собирать данные о производительности устройства и отправлять их в облако или на локальный сервер. Другое, более комплексное решение — использование комплекта модернизации, который содержит датчики IoT в дополнение к другим возможностям, таким как прогнозная аналитика. Некоторые из этих комплектов производятся поставщиками для определенного типа оборудования. Другие могут работать с другими устаревшими системами. Еще одна возможность модернизировать оборудование, разработанное в эпоху до IoT, — это использование шлюза. Он не только соединит устаревший ресурс с остальной системой, но и предложит дополнительные возможности, например безопасность.

Подводя итоги

Интернет вещей в производстве может принести много преимуществ вашему предприятию и помочь вам ориентироваться в постпандемическом мире. Преобразование вашей фабрики стоит дорого, но если вы останетесь, вы можете расстаться с еще большими суммами.

Если вам интересно узнать, как другие технологии революционизируют промышленный сектор, ознакомьтесь с нашей недавней статьей об ИИ. в производстве.

А если вы хотите узнать больше об Интернете вещей, мы опубликовали подробный пост об архитектуре IoT. и советы по дизайну.

<цитата>Собираетесь преобразовать свой завод с помощью Интернета вещей? Связаться! Команда ITRex поможет вам создать/купить IoT-устройства, подключить их к сети и при необходимости внедрить специальное программное обеспечение. Участвовать может даже ваше доинтернетовское оборудование!

Первоначально опубликовано здесь.

Оригинал