Архитектурный проект умного, масштабируемого, управляемого искусственным интеллектом завода по производству роботов

15 марта 2023 г.Зачем проектировать масштабируемую фабрику?

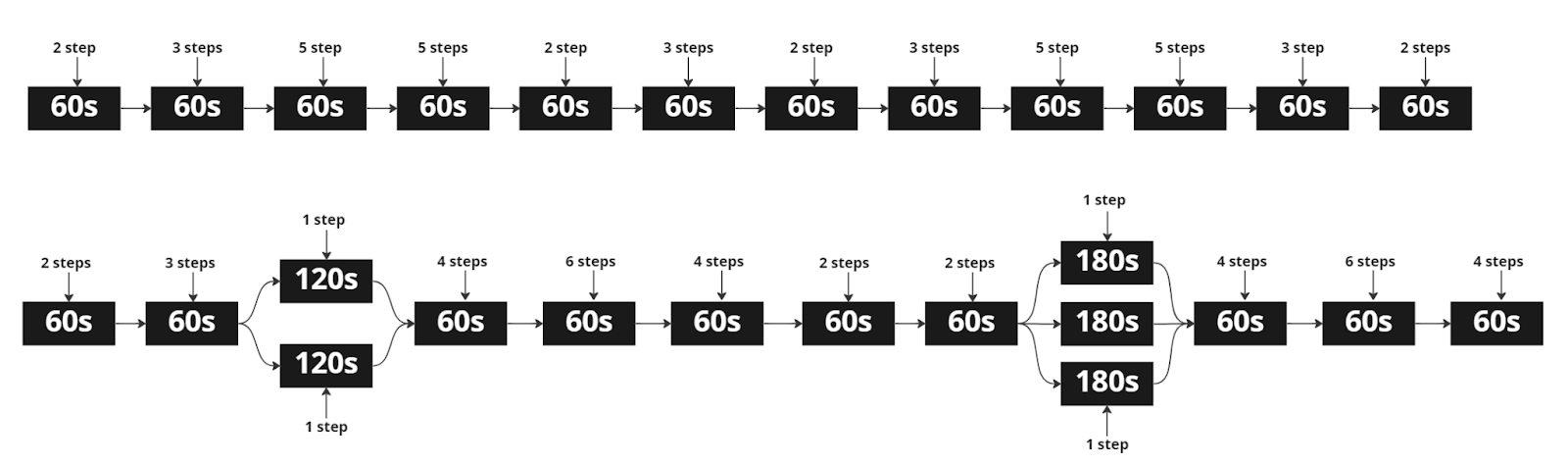

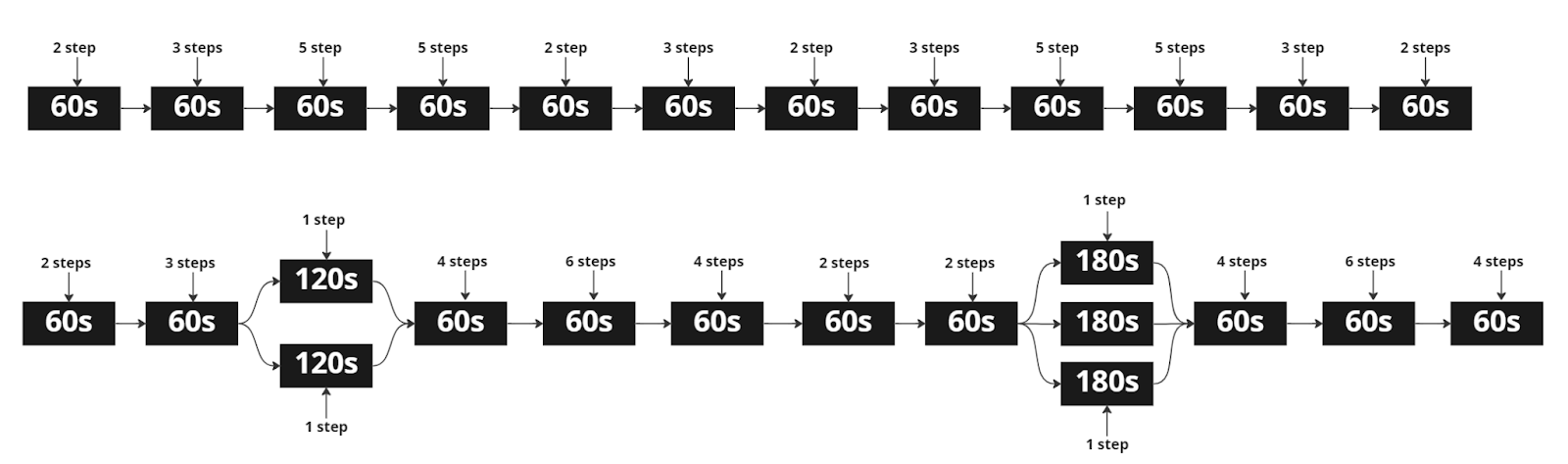

Производственная линия для «обычных автомобилей» должна производить объемы, исчисляемые сотнями тысяч автомобилей в год, что приводит к среднему по отрасли времени цикла, равному 60 секундам, в результате чего продукт с производственной линии выходит каждую минуту. Это означает, что все этапы сборки определенного продукта должны быть выполнены в течение времени цикла. В свою очередь, это обычно приводит к разбиению производственного процесса на «станции», на каждой из которых выполняется один или несколько производственных этапов. Количество шагов на станцию ограничено временем цикла и продолжительностью отдельного шага. Система разработана таким образом, чтобы каждая станция использовалась в достаточной степени, при этом сохраняя время цикла. Если есть этап сборки, который не может быть завершен за требуемое время цикла, станции должны быть продублированы и работать параллельно для достижения целевого объема производства.

Ограничение по времени — не единственное ограничение количества шагов, которые могут быть выполнены на одной станции. В некоторых случаях сложность (процесс или оборудование) определенного этапа процесса сборки может привести к тому, что станция будет выполнять только этап сборки, даже если время обработки будет значительно меньше времени цикла.

Проблемы возникают, когда нас просят предоставить систему производства меньшего объема (более длительное время цикла для каждого продукта) или систему, которая может масштабироваться поэтапно или по запросу, или, что еще хуже, систему, которая может производить различные продукты одновременно и одновременно. оставаться эффективным. Это означает, что такая производственная система должна быть способна адаптироваться к разным временам цикла и разным последовательностям (количеству, типам операций) производственных процессов.

Чтобы удовлетворить требования «небольшого» объемного, легко масштабируемого автоматизированного производства сложных сборок с низкими капитальными затратами и на небольшой фабрике, нам, команде Robofacturin в Прибытии, Великобритания, пришлось разработать новую гибкую, масштабируемую архитектуру, которая позволяет нам обрабатывать большое количество этапов сборки с использованием различных технологий соединения.

Математически такая система в пределе должна состоять из универсальных ресурсов (ячеек) в отношениях «многие ко многим» (матрица). С одной стороны, каждая такая ячейка (ресурс) должна быть способна выполнять все (чем больше, тем лучше) виды операций. С другой стороны, каждый продукт для сборки (вход в систему) должен состоять из одинаковых (чем меньше разных типов, тем лучше) деталей или гранул (пикселей).

Конечно, это описание идеальной недостижимой системы. Мы можем только попытаться приблизить реальную систему к идеалу. Но для традиционных заводов это невозможно в принципе по замыслу - там линейная последовательность операций и ячеек, большинство из которых уникальны и т.д.

Мы обнаружили, что наилучшей концепцией из другой отрасли является центр обработки данных, состоящий из унифицированных блейд-серверов и способный обрабатывать различные типы нагрузки (входов), балансируя между ресурсами (серверами).

Эта концепция требует:

- Универсальная многозадачная ячейка (лезвийный сервер для нашего "ЦОД")

- Гибкая транспортная система (шина данных для "ЦОД")

- Дизайн продуктов максимально приближен к идеальной пиксельной структуре (данные для нашего «Датацентра»)

Первый пункт является предметом этой статьи. Мы упомянем вторую для объяснения основных принципов, но эта тема, наряду с третьей, является предметом отдельных статей. Стоит отметить, что третья тема на практике означает поиск конструкции, наиболее подходящей/совместимой с такой фабрикой. Мы можем назвать это «от проектирования до робототехники».

Технологическая ячейка («лезвийный сервер»)

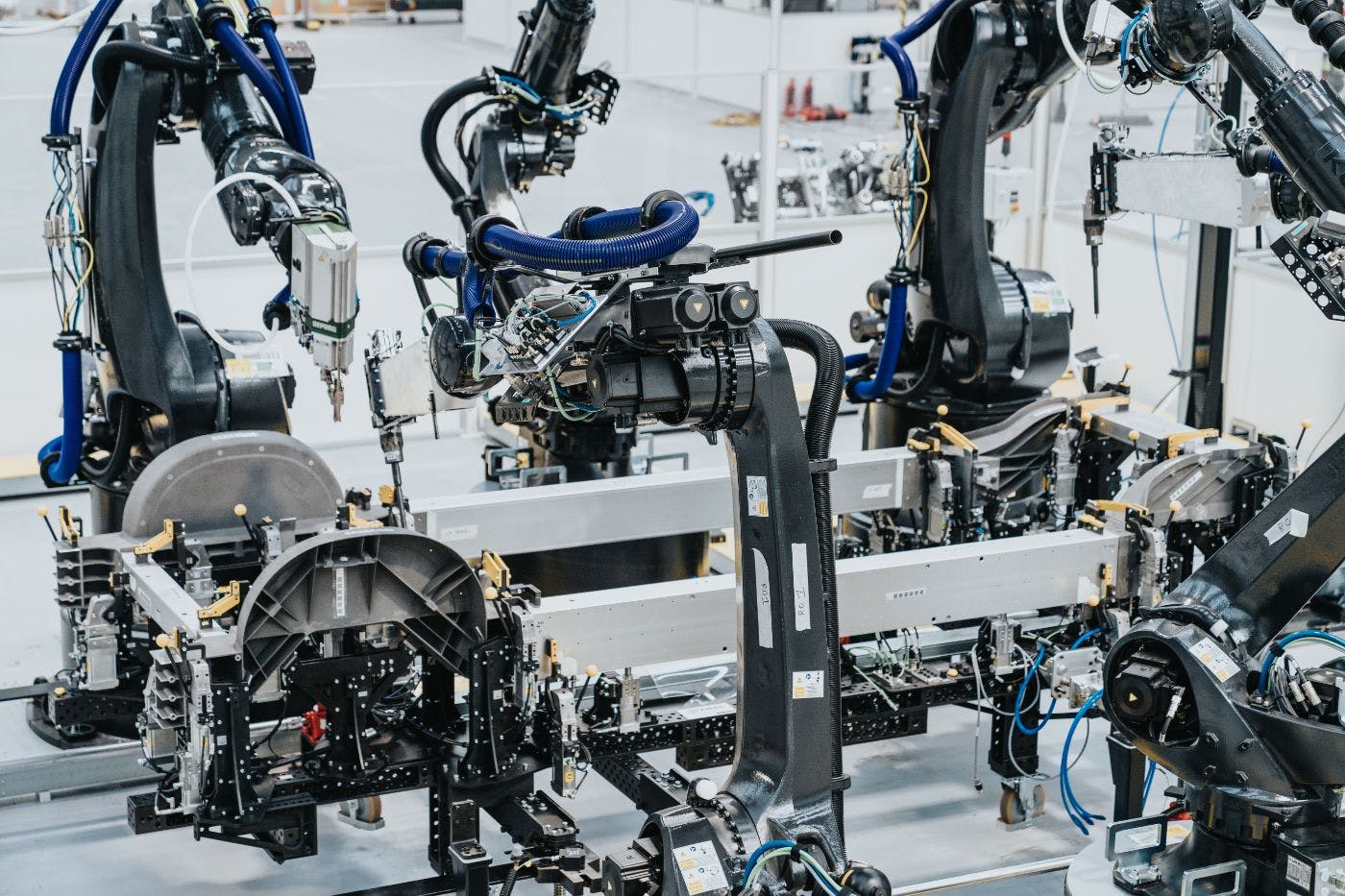

Чтобы выполнить требования к масштабируемому заводскому производству, производственная система должна быть способна выполнять множество различных операций на одной станции для сборки продукта. Эти операции могут варьироваться от операций захвата и размещения деталей до применения клеев, герметиков и различных типов крепежных изделий. Большое количество уникальных деталей, из которых состоит собранный продукт, также требует, чтобы станция в производственной системе могла вмещать большое количество инструментов.

В ответ на эти требования мы разработали роботизированную ячейку, которая поддерживает несколько технологий соединения и может выполнять любой этап сборки производимого продукта. Мы назвали ее технологической ячейкой или умной ячейкой.

Технологическая ячейка – это роботизированная ячейка, не зависящая от продуктов и процессов, которую можно использовать для различных процессов и продуктов без изменения ее базовой схемы. Основной план – это план ячейки, который не включает какое-либо оборудование, относящееся к определенному продукту или процессу.

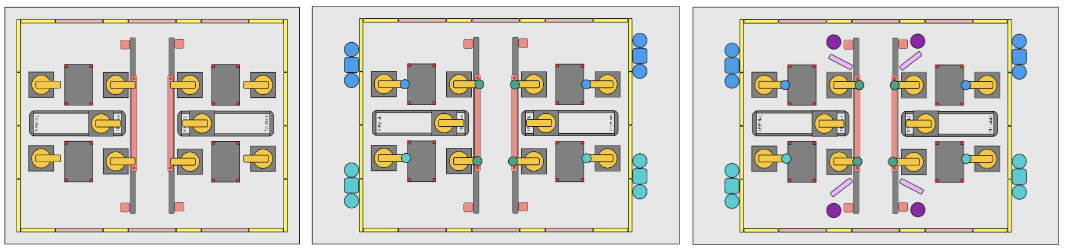

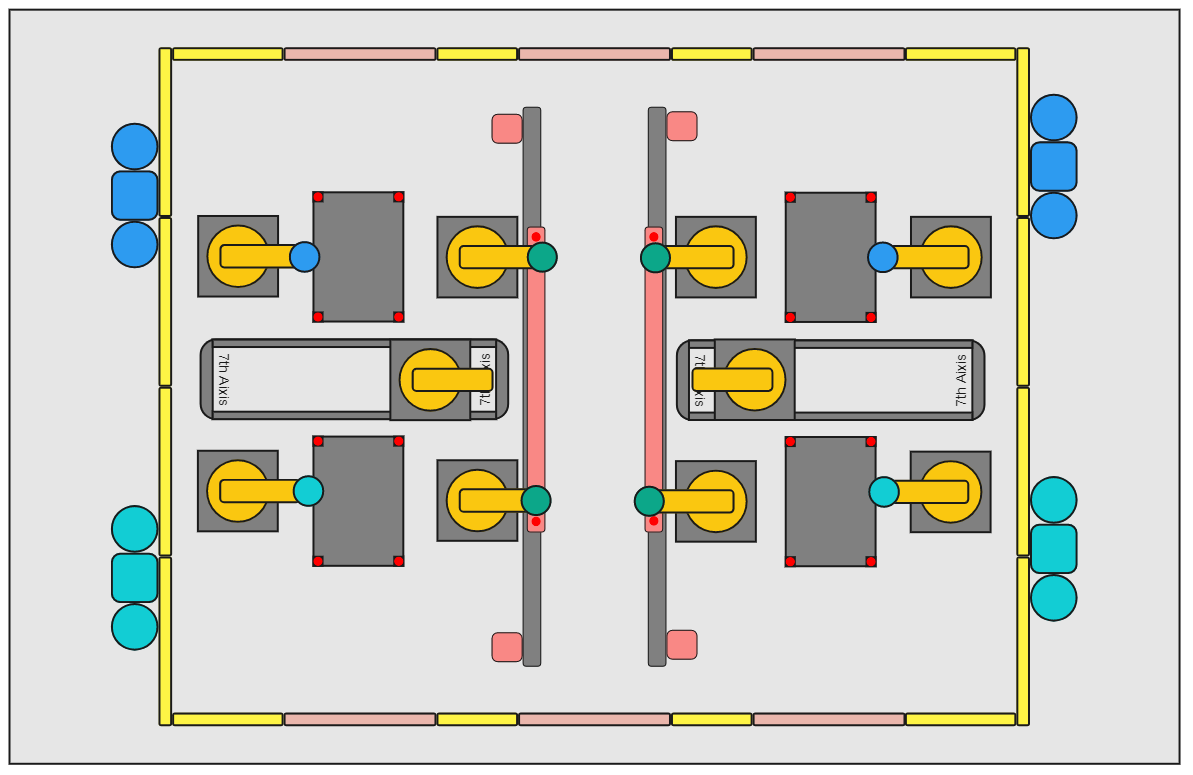

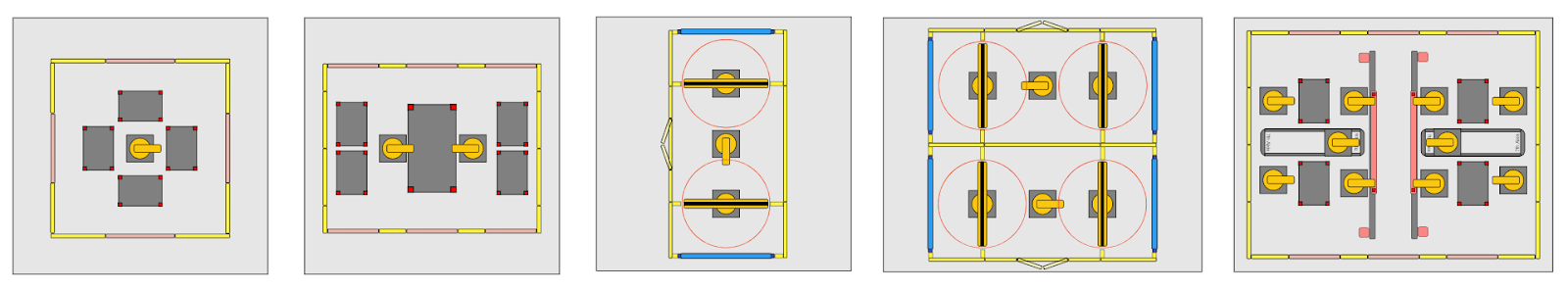

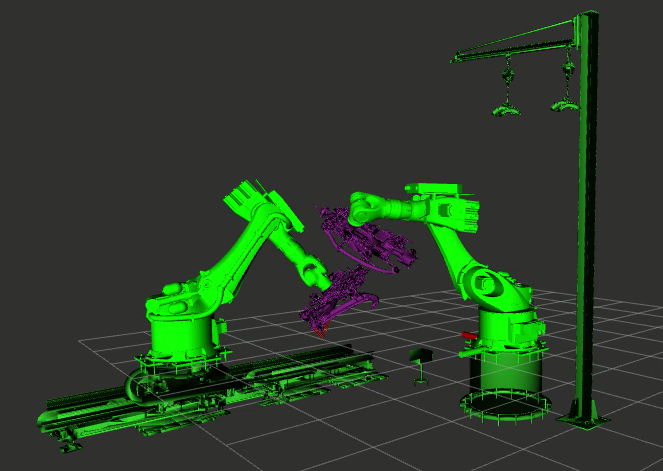

Чтобы технологическая ячейка могла выполнять операции, необходимые для сборки продукта, основной план должен быть оснащен технологиями, которые дают технологической ячейке возможность выполнять сборочные операции для конкретного продукта (голубые и зеленые объекты на втором изображении ниже). В этот момент ячейка становится зависимой от технологии (например, болтовое крепление, склеивание), но остается независимой от продукта. Это означает, что он может собрать любой продукт, который соответствует его рабочему объему и совместим с технологиями соединения, доступными в ячейке.

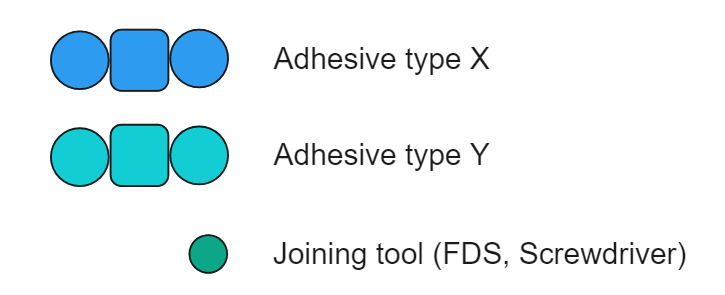

Технологическая ячейка также может быть оснащена другим уровнем оборудования, которое может быть больше ориентировано на продукт или процесс. Этот дополнительный уровень не ограничивает первоначальные возможности технологической ячейки, но расширяет их до более уникальных процессов, которые необходимы только на определенных этапах. Примером такой ячейки могут быть функции брака и остекления, где система сопряжения систем трансмиссии и аккумуляторной батареи с транспортным средством постоянно находится в ячейке (фиолетовые объекты на 3-м изображении выше).

Создание набора микросхем: стандартные блоки, приложения и инструменты

Гибкий завод должен иметь возможность работать с множеством различных продуктов, систем и специфических требований к производству: транспортные средства (от небольшого автомобиля до автобуса), композитные панели, небольшие электронные компоненты, аккумуляторные батареи и т. д. Природа продукты могут различаться по многим параметрам: размеру, сложности (количество деталей, количество систем), способу изготовления, объемам производства и особым экологическим требованиям.

Масштабируемая фабрика должна быть способна не только быстро развертываться, но и быстро реагировать на изменения требований. Это означает, что процесс проектирования фабрики должен быть максимально рационализирован, но при этом должен допускаться творческий подход и инновации.

Для этого мы разработали модульный метод проектирования производственных систем. Метод определяет требования к конструкции компонентов, образующих производственную систему (например, роботизированную ячейку). Поскольку эти компоненты имеют разную функциональность, их можно разделить на три категории: стандартные блоки, приложения и инструменты.

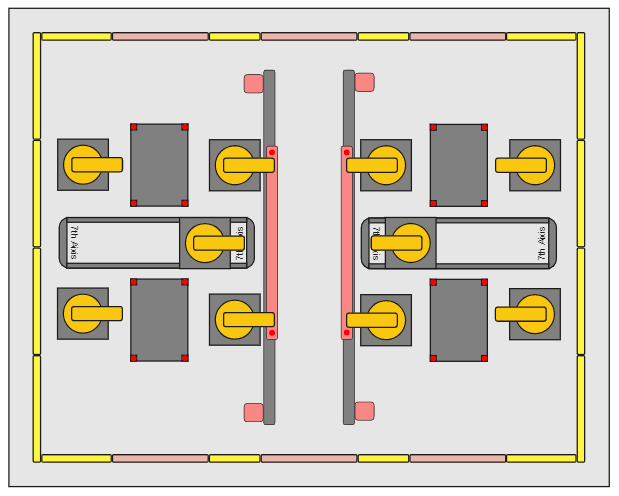

Строительные блоки — это компоненты, которые образуют самую низкую из производственных систем и не зависят от технологии. Они не имеют каких-либо дополнительных производственных возможностей, но обеспечивают основу, к которой мы можем применять различные технологии, чтобы обеспечить возможности системного процесса. Эта структура называется «Основной план» и является первым уровнем решения, к которому добавляются возможности процесса. Типичными членами этой группы являются устройства, связанные с безопасностью, геоподъемники для поддонов, геофиксаторы и роботизированные сборки.

На изображении показана базовая конфигурация производственной системы, состоящая только из строительных блоков. В этот момент ячейка способна принимать уровень приложений. Приложения — это технологии, которые обеспечивают возможности процесса производственной системы. Примерами таких приложений являются нанесение клея, болтовое крепление, сбор и размещение, обрезка, транспортировка, механическая обработка, сканирование и т. д. Эти приложения не зависят от продукта, то есть они не имеют каких-либо функций, специально разработанных для работы с уникальным продуктом.< /p>

На изображении показан слой Application (приложения), который добавляется к основному плану производственной системы. На этом этапе система становится ориентированной на технологии. На этом этапе ячейка может принять наложение инструментов.

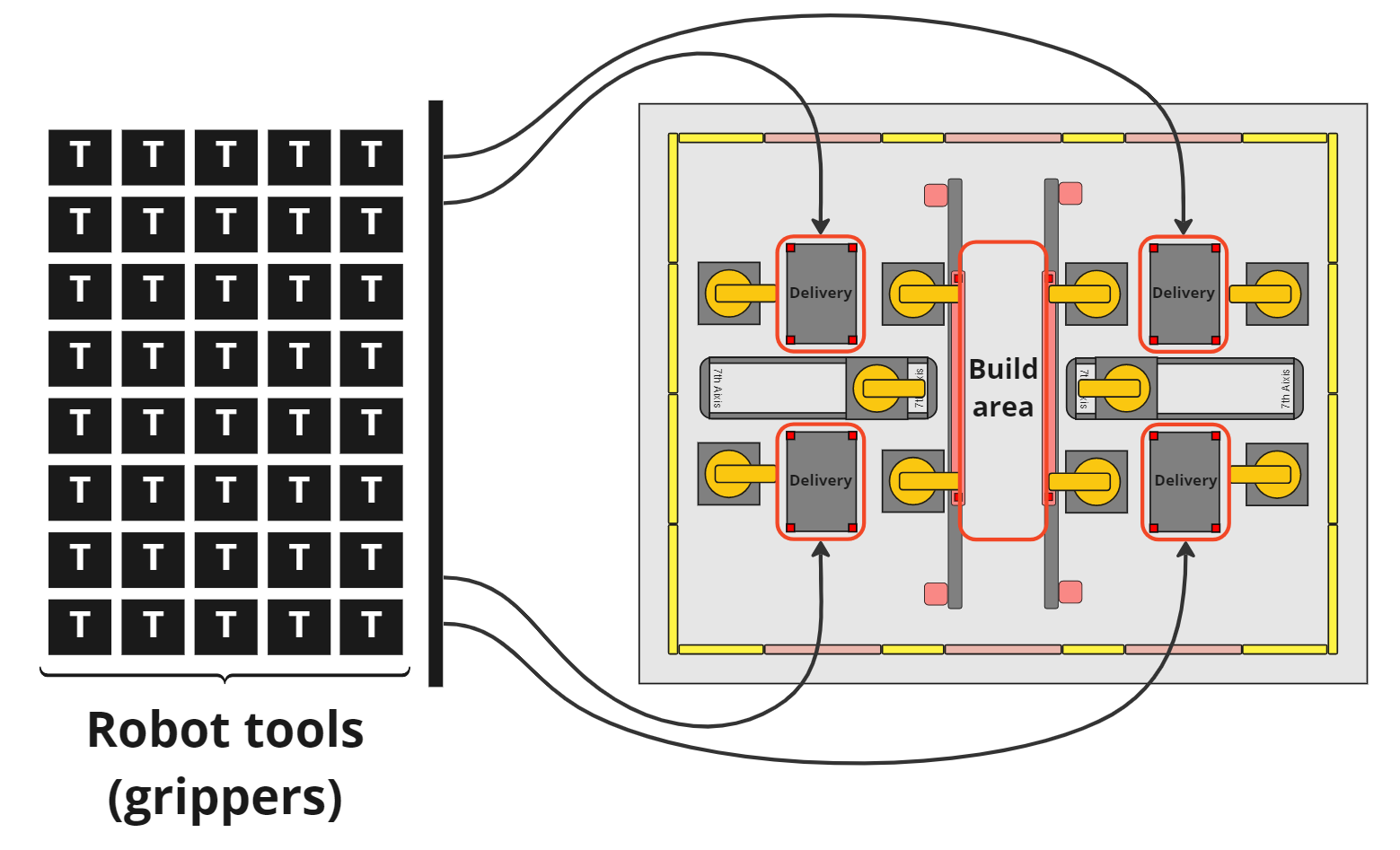

Инструменты – это группа компонентов, образующих производственную систему, уникальную для конкретного продукта. Примерами таких компонентов являются захваты деталей, приспособления, поддоны для транспортировки продукции и формы. Поскольку они являются расширением стандартных блоков и приложений, они должны иметь одну и ту же архитектуру дизайна, которая обеспечивает бесшовную интеграцию. Блоки инструментов можно разделить на две основные категории. Мобильные инструменты, которые проходят через производство с помощью автономных мобильных роботов и стационарных инструментов, могут быть постоянно размещены в производственной системе, чтобы расширить их возможности для определенного процесса (например, замена поддонов). Именно в этот момент производственная система имеет полную производственную мощность.

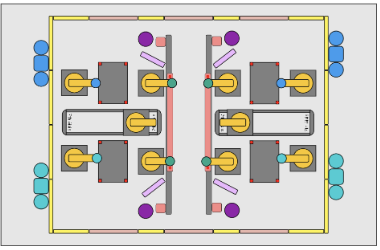

В каждом строительном блоке, приложении или инструменте есть все необходимое для «подключения» к производственной системе с точки зрения аппаратного и программного обеспечения. На аппаратном уровне мы можем представить это как стандартизированный разъем с разъемами питания и связи, которые позволяют легко подключать строительный блок, приложение или инструмент к производственной системе. Архитектор уровня программного обеспечения позволяет системе управления распознавать и контролировать каждую из этих групп через систему управления производством.

Интеграция строительного блока, приложения или инструмента может рассматриваться как стандартное гнездо и штекерное соединение. Модульный подход устанавливает стандарт проектирования, который гарантирует, что каждый элемент может быть подключен к любой конструкции системы. Это позволяет нам быстро настроить любое производственное решение, повторно используя объекты, уже имеющиеся в нашей библиотеке, и собирая их в новой конфигурации.

Как видно из приведенных ниже схемных конфигураций, существует большое количество общих объектов между очень разными производственными системами (роботизированными ячейками). Если на заводе необходимо производить значительное количество менее сложных узлов, может быть целесообразно создать несколько более простых ячеек с меньшими капитальными затратами и занимаемой площадью с архитектурой, более подходящей для этих типов узлов. Если производимый продукт является более сложным, мы можем настроить систему, которая будет лучше подходить для сложного варианта использования.

Транспортная система: автономная мобильная робототехника

Масштабируемая фабрика имеет небольшую площадь и небольшое количество сборочных станций, которые могут выполнять большое количество сборочных операций. Поэтому нам пришлось придумать метод, позволяющий снабжать каждую из этих станций большим количеством инструментов и деталей. В более традиционной производственной системе, где каждая станция выполняет лишь небольшое количество операций и использует небольшое количество инструментов (захватов или соединительного оборудования), они могут постоянно находиться на станции (роботизированной ячейке) в пределах досягаемости робота, который ее обрабатывает. . Досягаемость роботов в некоторых случаях увеличивается с помощью внешней линейной оси. Однако это по-прежнему не удовлетворяет бизнес-требованиям по количеству инструментов, которые должны быть обработаны на одной станции (роботизированной ячейке) для удовлетворения требований завода.

Монолитная производственная линия имеет только небольшое количество операций, выполняемых на каждой станции. Поэтому количество инструментов для каждой станции относительно невелико.

При меньшем количестве сборочных станций на каждую станцию необходимо подавать значительно больше инструментов.

Чтобы удовлетворить это требование, наша команда по мобильной робототехнике разработала автономного мобильного робота под названием WeMo (колесная мобильность), который может доставить любой инструмент на любую сборочную станцию. Робот не требует каких-либо модификаций объекта, на котором он работает. WeMo использует лидары и камеры для навигации по объекту и точного позиционирования в местах, где его полезная нагрузка должна быть точно сброшена, поднята или подключена к зарядной станции. WeMo имеет встроенную функцию подъема, которая позволяет поднимать и сбрасывать предметы там, где это необходимо. Они могут работать как автономные, независимые устройства или могут объединяться в «кластеры» и работать синхронно для перемещения более крупных и тяжелых объектов, когда это необходимо.

Чтобы добиться максимальной гибкости, мы разместили инструменты вдали от ячеек в зоне логистики, где операторы загружают детали в инструменты робота. Когда деталь требуется на сборочной станции, система управления производством приказывает мобильному роботу забрать инструмент или деталь из зоны логистики и доставить ее роботу в точное время, не мешая и не замедляя производственный процесс.

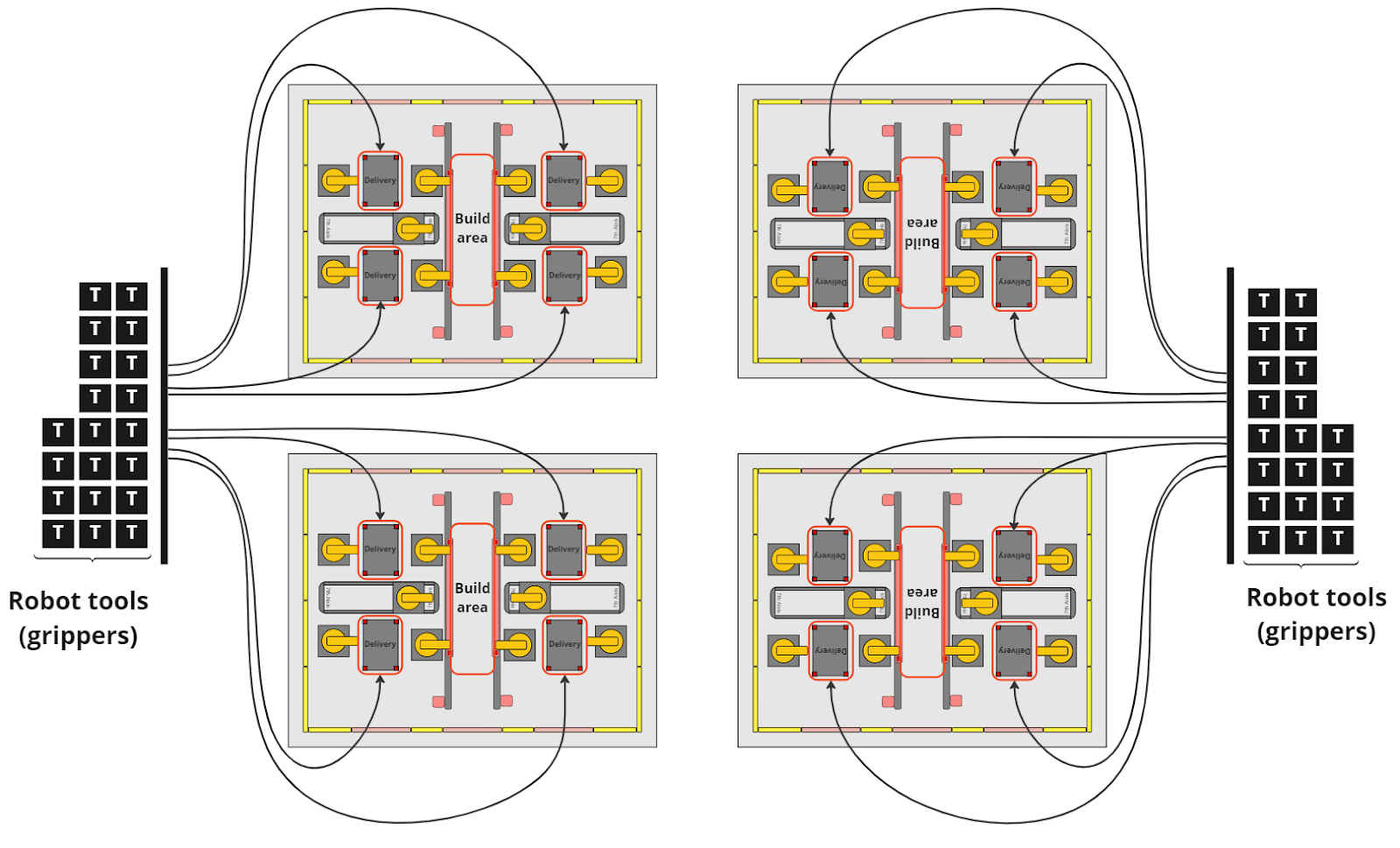

В случае с ячейкой Технологии Инструменты (Т) можно доставить на 4 подвесной

места, где их может подобрать робот.

На изображении выше показана только одна область логистики, где расположены все инструменты. Однако это не обязательно так. Используя автономных роботов для выполнения логистической системы, мы можем организовать зону, где инструменты расположены в любом количестве мест. Это позволяет нам оптимизировать компоновку с точки зрения эффективности логистики, экологических требований к деталям (аккумуляторам) и потребности в помощи при подъеме.

Задача AMR заключается не только в доставке инструментов и деталей на сборочные станции и обратно, но и в перемещении собранного продукта между ними. Способность AMR автономно перемещаться по объекту позволяет гибко позиционировать сборочные станции и располагать их в конфигурации, отвечающей производственным требованиям завода.

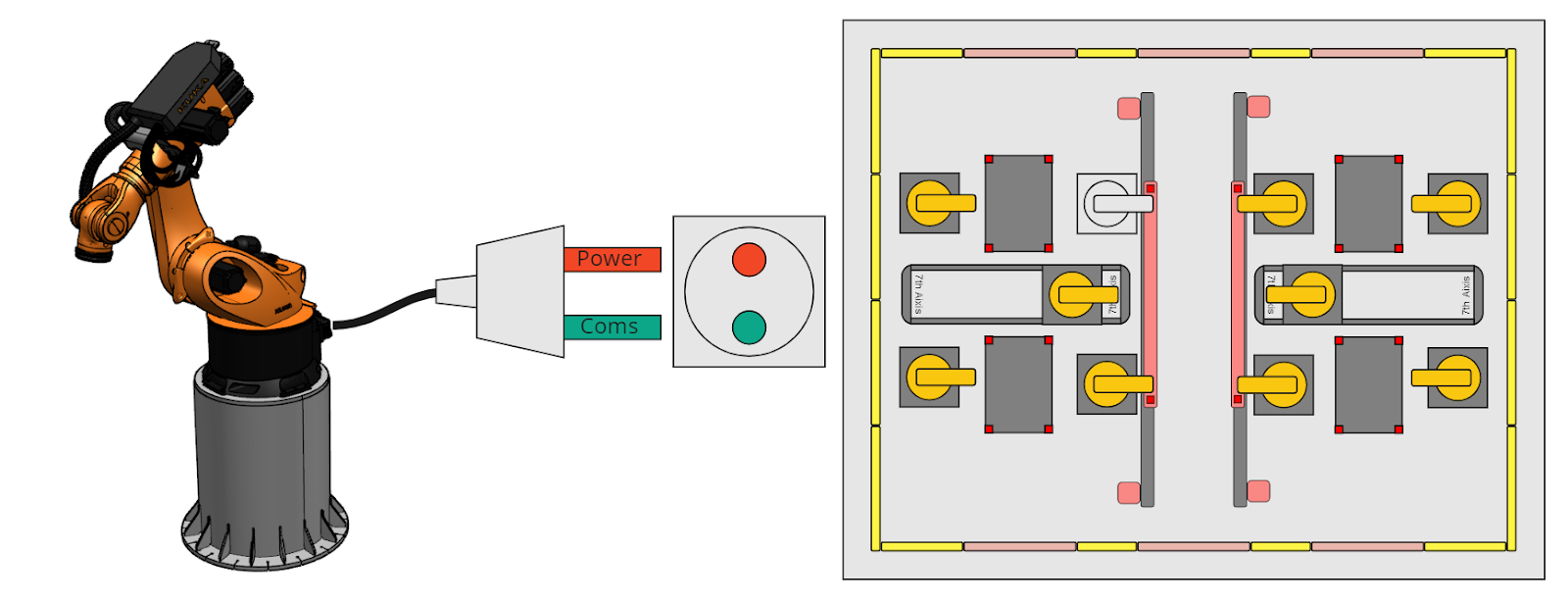

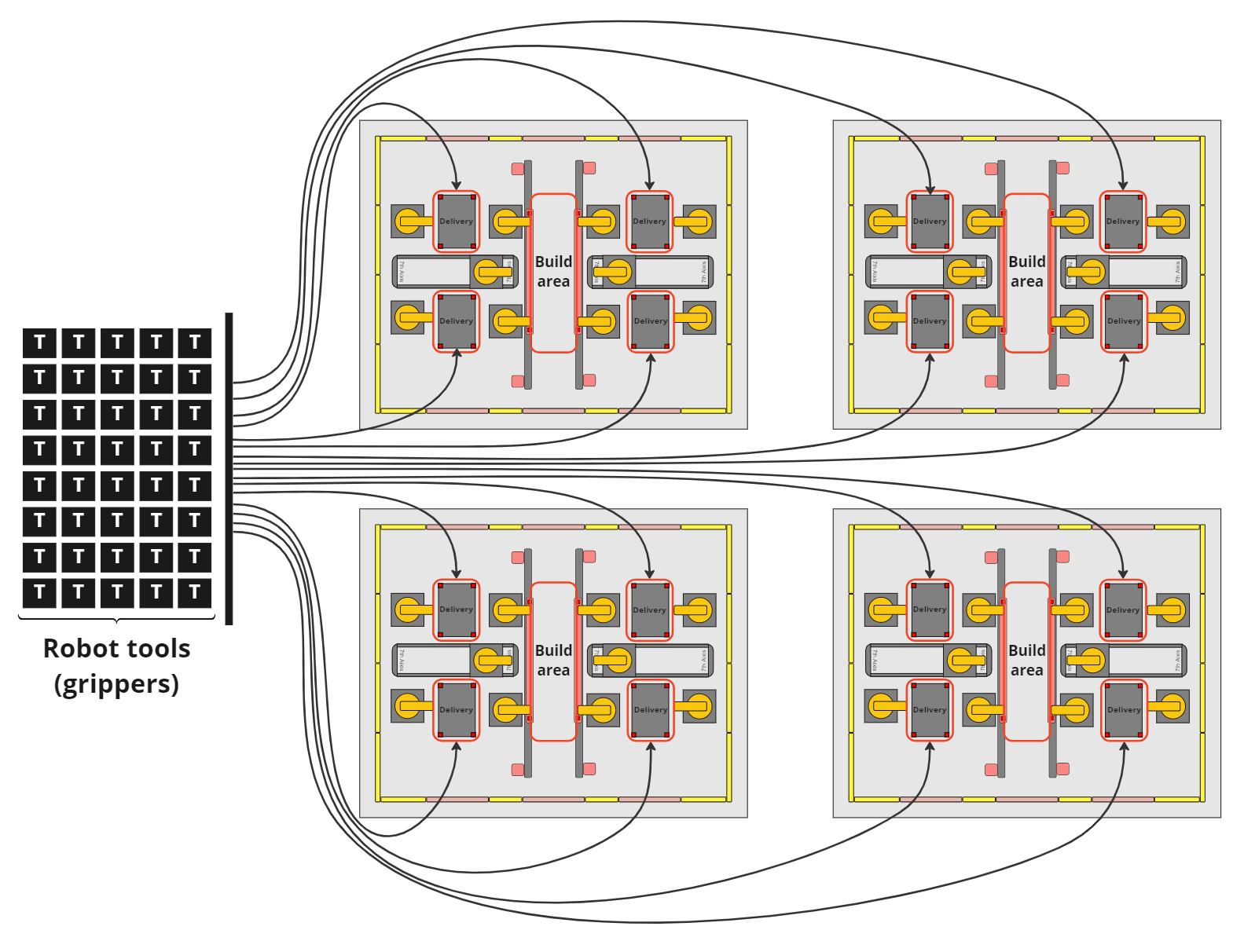

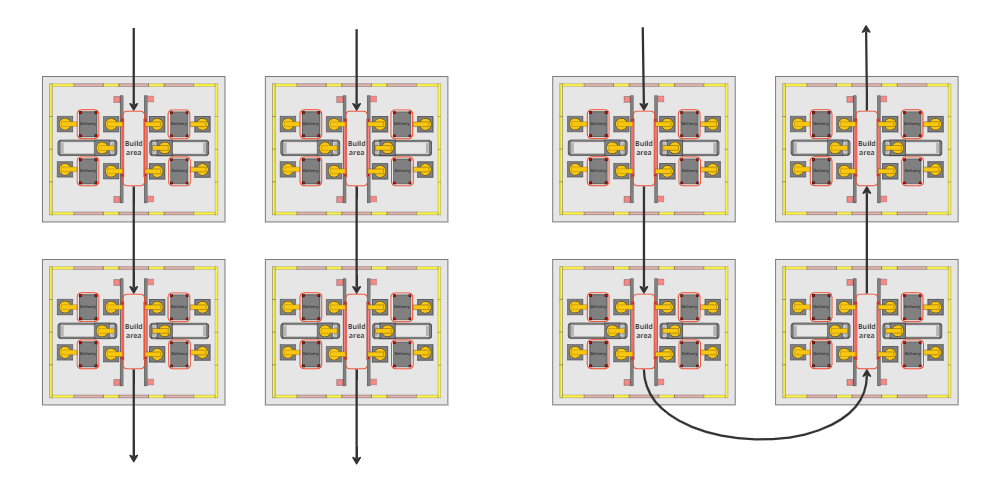

На изображении показан кластер из четырех технологических ячеек, который можно использовать как производственную систему с двумя параллельными процессами с двумя сборочными станциями (ячейками) в каждой или как единую производственную систему из четырех станций.

Масштабируемые фабрики развертываются на существующих объектах. Поэтому мы должны уметь реагировать на любую конфигурацию (форму) здания. Благодаря использованию AMR у нас больше гибкости в использовании доступной площади.

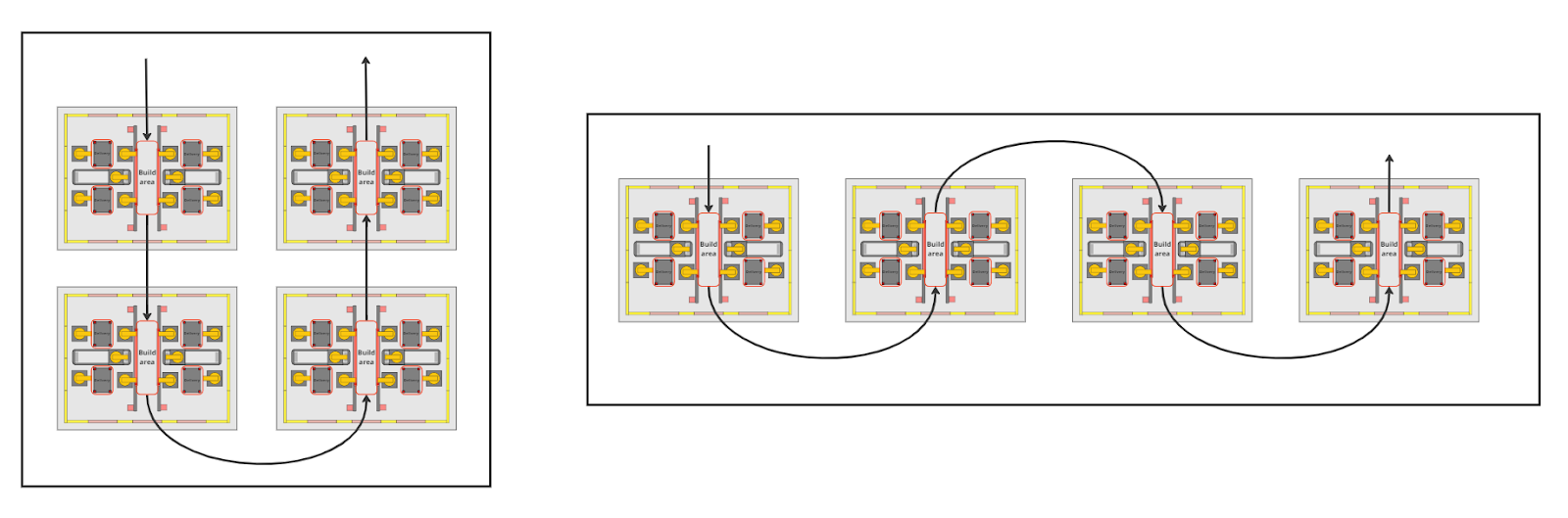

На изображении выше показан кластер из четырех технологических ячеек, настроенных на производственный процесс с четырьмя станциями. Технологические ячейки расположены в конфигурации, которая соответствует форме объекта (черный контур).

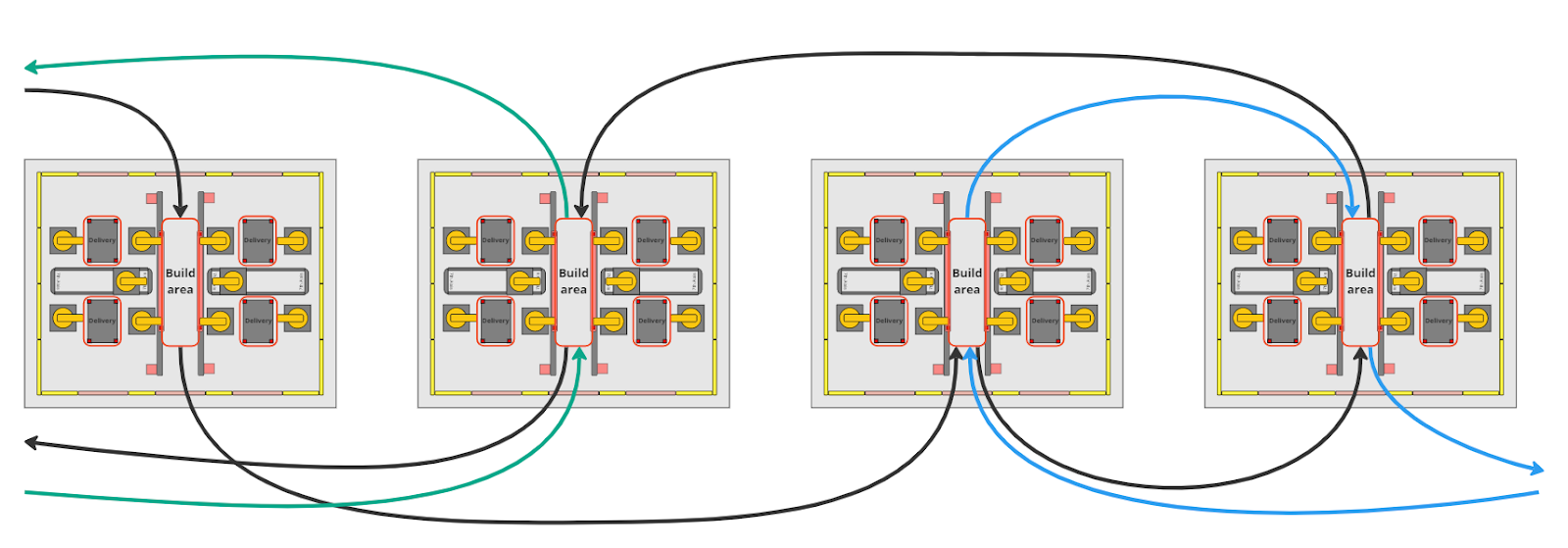

Еще одним преимуществом отсутствия сборочных станций, соединенных с помощью жесткой транспортной системы (например, конвейера), является то, что мы можем быть гибкими с нашим производственным планом. Мы можем подавать разные продукты на одни и те же производственные станции в любом порядке. На изображении ниже показаны три разных маршрута через одну и ту же производственную систему. Черная линия использует все четыре станции, зеленая линия использует только одну сборочную станцию, а синяя линия использует две сборочные станции. Это позволяет нам параллельно производить разные продукты на одной производственной линии без каких-либо изменений на сборочных станциях. Если одна ячейка выходит из строя, мы можем перенаправить производство на другую ячейку и по-прежнему работать без остановки, но с меньшей производительностью. Именно так работает наш умный, масштабируемый завод Bicseter, где мы производим узлы и основные узлы транспортных средств, используя одни и те же технологические ячейки.

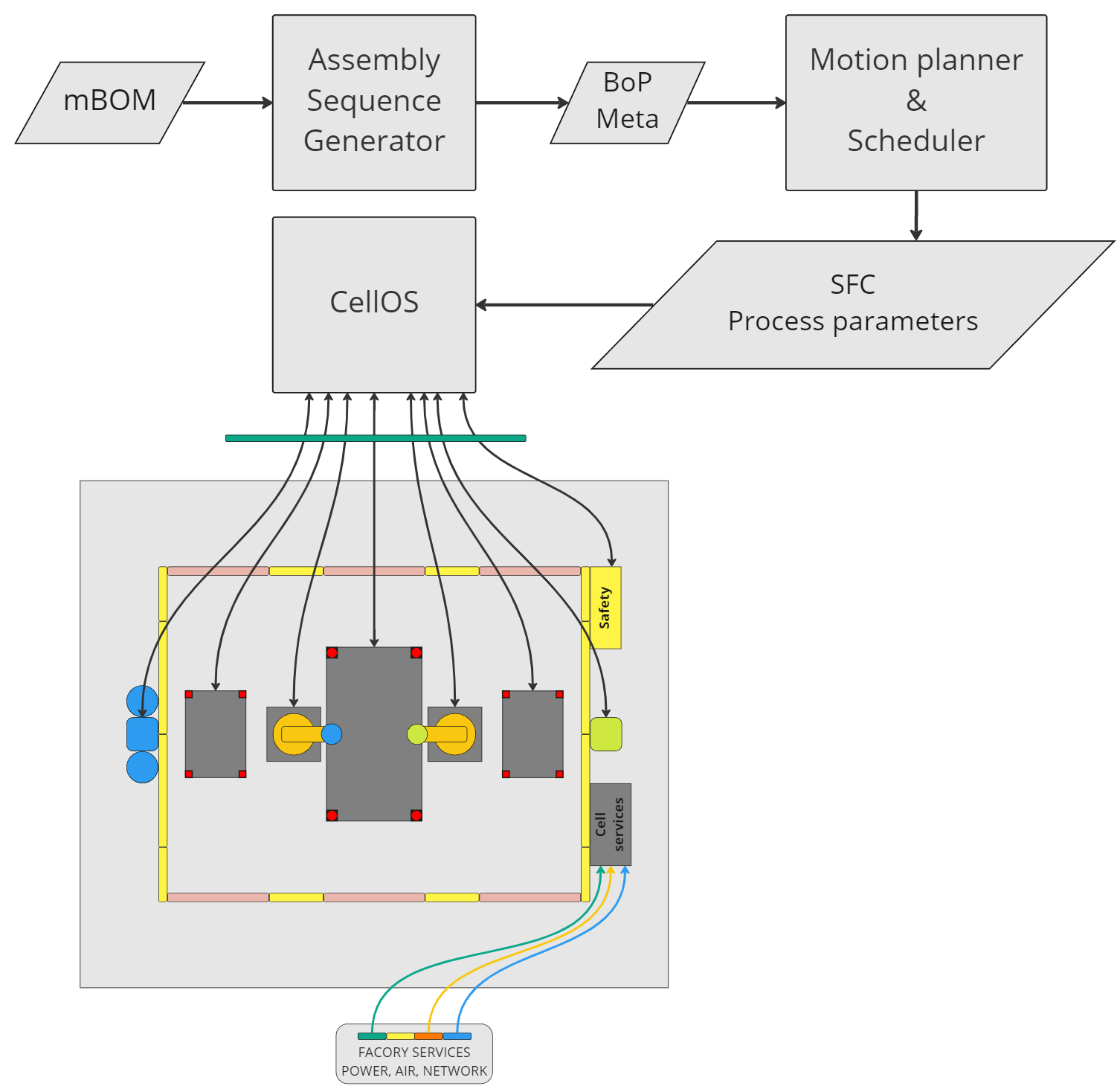

Создание и развертывание программного обеспечения

Программное обеспечение, управляющее процессом заводской сборки, создается автономно с помощью различных программных пакетов собственной разработки, которые упрощают процесс создания кода последовательности сборки, управляющего каждым автоматизированным действием производственной системы. Процесс генерации начинается с создания последовательности сборки, которая создается из mBOM продукта. Затем последовательность обрабатывается планировщиком движения и планировщиком, который генерирует все траектории робота в виде последовательного потока операций. Последняя часть головоломки — операционная система Cell, которая управляет всеми событиями, происходящими в производственном процессе, и собирает данные о статусе и качестве процесса.

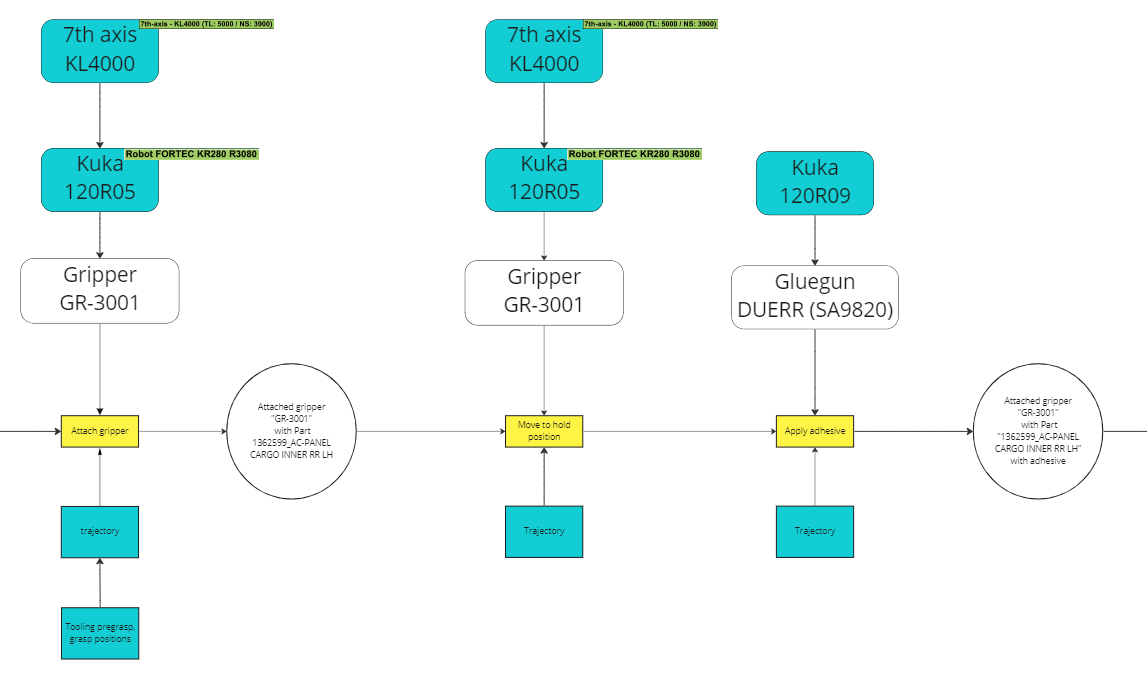

Процесс генерации кода последовательности запускается в программном пакете генератора последовательности сборки. Для автоматического создания последовательности сборки в генератор загружается mBOM изготовленного продукта. На основе компонентов mBOM генератор последовательности сборки назначает все логистические и сборочные операции каждому компоненту в mBOM. В зависимости от типа соединения/крепежа, который является частью mBOM, генератор назначает правильный метод соединения и ресурсы для каждого шага в сборке. Выведенный код последовательности сборки затем обогащается информацией о ресурсах, которым будет поручено выполнение процесса сборки (ресурсы: ячейка, робот, отвертка, AMR, захват…). Конечным результатом генератора процесса сборки является BoP (ведомость процесса) MetaGraph.

На изображении выше показан фрагмент BoP MetaGraph. Каждый шаг процесса включает информацию о типе процесса и всех ресурсах, которые являются частью шага обработки. На данный момент у нас нет реального кода процесса, а скорее инструкция, которую следующий программный пакет может интерпретировать в процессе генерации.

Генерация BoP в современной промышленности по-прежнему является ручным процессом, обычно выполняемым инженерами-технологами в формате электронной таблицы с вспомогательными визуальными эффектами для инженеров по ПЛК и робототехнике. Как и в случае любых ручных процессов, инженеры могут ошибаться, так как это очень трудоемко.

Пакет планировщика и планировщика движения был разработан, чтобы считывать инструкции, сгенерированные генератором последовательности сборки, и на основе его инструкций генерировать траектории робота на основе виртуального двойника ресурсов, которые участвуют в данном этапе сборки (ячейка, робот, захват, деталь, клеевая модель). На этом этапе в пакет также добавляются любые алгоритмы CV (компьютерного зрения). Затем пакет инструкций с этим дополнительным уровнем передается следующей системе, CellOS.

Операционная система Cell (CellOS) — это система, которая управляет всеми действиями в производственной системе. Сгенерированная функциональная схема и траектории робота обрабатываются в процессоре Flow и выполняются. Вся логистика управления последовательностью выполняется через программный ПЛК. Единственная система, работающая локально в производственной системе, — это логика безопасности производственных станций, которой управляет локальный ПЛК безопасности, чтобы соответствовать требованиям безопасности машины.

Последовательность сборки не жестко закодирована в локальном ПЛК, а скорее передается через программный ПЛК, что дает нам возможность изменять порядок операций, строить станции или обновлять параметры процесса без повторного развертывания кода ПЛК. У каждого стандартного блока, приложения и инструмента также есть свой виртуальный двойник, поэтому сценарии развертывания программного обеспечения могут быть проверены перед их развертыванием.

Программное обеспечение каждого строительного блока, приложения или инструмента разрабатывается вместе с их аппаратным обеспечением, чтобы обеспечить бесшовную интеграцию в систему. Поэтому каждый строительный блок, приложение и инструмент имеют связанный с ним программный блок, который позволяет операционной системе Cell управлять ими (инициировать любые действия), собирать сообщения, неисправности и телеметрические данные, а также развертывать любые параметры процесса (например, крутящий момент, ход, угол). Это открывает возможность быть гибким и гибким при внедрении любых изменений процессов или параметров.

На схемах показан процесс из mBOM продукта, который обрабатывается в генераторе последовательности сборки в BoP, обогащается параметрами движения и процесса и развертывается в CellOS. После развертывания сценария (процесса сборки) в CellOS дальнейшие развертывания не требуются, если только не требуется обновление процесса. CellOS взаимодействует с каждым элементом производственной системы (ячейкой Roboti) и безопасностью ячеек по отдельности.

Обзор

В результате, следуя той же эволюции, которая превратила мейнфрейм в ПК, мы можем значительно упростить архитектуру сборочного производства и достичь новых характеристик без потери эффективности, в результате чего:

- масштабируемость

- не зависит от продукта

- меньший размер

- более простой дизайн

- за вычетом капитальных затрат

Но самым важным преимуществом является то, что новая архитектура позволяет нам внедрять и использовать возможности программного обеспечения искусственного интеллекта. Это может сделать нашу фабрику умной.

н

Оригинал