Как сделать рентабельное гибкое роботизированное решение для мелкосерийного производства

17 марта 2023 г.Описание проблемы

Роботизированная автоматизация — одна из ключевых технологий в современной обрабатывающей промышленности. Это позволяет нам производить большие объемы продуктов в автоматическом режиме с хорошей экономичностью продукта, воспроизводимостью высокого качества, а также снижением воздействия на человека опасных сред. Однако их разработка и внедрение требуют значительных инвестиций, поэтому они менее распространены в системах с малым объемом производства, поскольку инвестиции в их разработку и внедрение не окажут положительного влияния на экономику подразделения, несмотря на потенциальное повышение качества и сокращение рабочей силы.< /p>

При планировании роботизированной производственной системы для мелкосерийных предпроизводственных циклов с несколькими этапами сборки с использованием различных приложений возникла проблема, когда инвестиции в несколько роботизированных модулей (по одному на каждый этап применения/сборки) были экономически нецелесообразны. Для каждого этапа требовалась отдельная ячейка, оснащенная приложениями для конкретного этапа сборки, и из-за небольшого объема производства каждая из ячеек использовалась мало.

Для некоторых производственных систем эту проблему можно решить с помощью унифицированной роботизированной ячейки, которая представляет собой производственную систему, не зависящую от продукта, которая позволяет нам обрабатывать разные продукты, а также разные этапы производства этих продуктов в одной ячейке. Его гибкость ограничена приложениями (технология соединения), которые поддерживает ячейка, и доступным рабочим объемом (размеры продукта должны соответствовать рабочему объему ячейки).

Несмотря на гибкость процесса, унифицированная ячейка по-прежнему является производственной системой, требующей уровня инвестиций, который может не подходить для сценариев, когда требуется производить небольшие производственные партии продуктов, которые не используют общие приложения (например, соединение оборудования). поэтому требуется реконфигурация его приложений для каждого производственного запуска.

Эти приложения традиционно «зашиты» в производственную систему и не могут быть изменены без модификации электрической схемы и повторного развертывания управляющего программного обеспечения. Интегрированный подход к приложениям не допускает автономной реконфигурации приложений, даже если это позволяют системы управления. Подразумевается механическое (ручное) вмешательство, необходимое для замены аппаратных компонентов приложения. п

Чтобы решить эту проблему, нам нужна производственная система, которую можно перенастроить с учетом нескольких технологических возможностей, повторно используя как можно больше оборудования, чтобы обеспечить эффективное использование ресурсов, требующих больших инвестиций, при соблюдении директив по безопасности машин и технических требований.

Описание концепции решения

Глядя на производственную систему, такую как роботизированная ячейка или производственная линия, можно заметить, что их конфигурации имеют некоторые общие черты, несмотря на различия в сложности и возможностях процессов. Все они состоят из «одних и тех же» строительных блоков. Эти строительные блоки можно разделить на две основные группы. Оборудование, напрямую связанное с продуктом (например, транспортное средство, прибор) или производственным процессом (например, сварка, скрепление болтами, склеивание), и оборудование, не зависящее от продукта и процесса (например, робот, защитное ограждение, AMR).

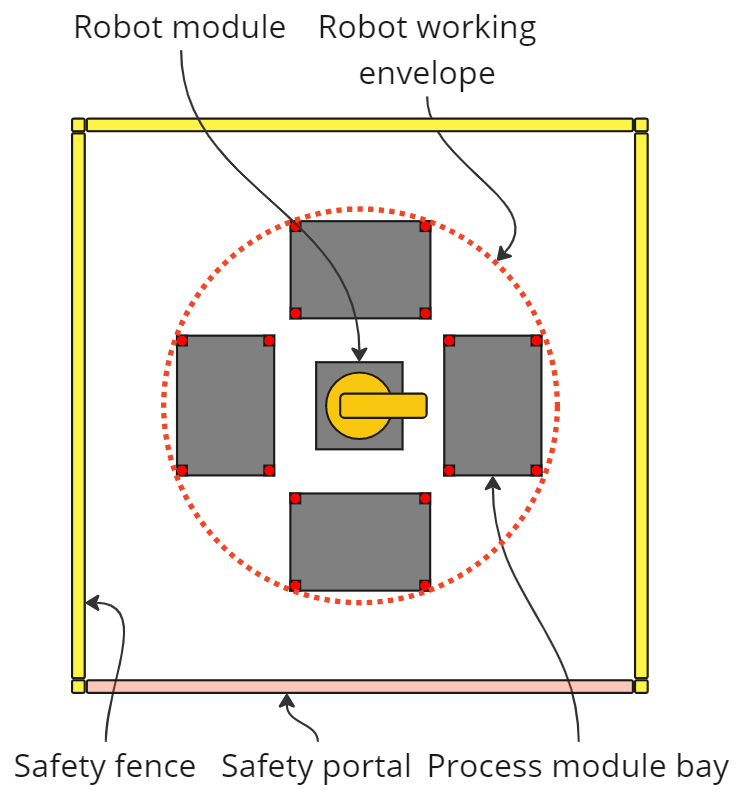

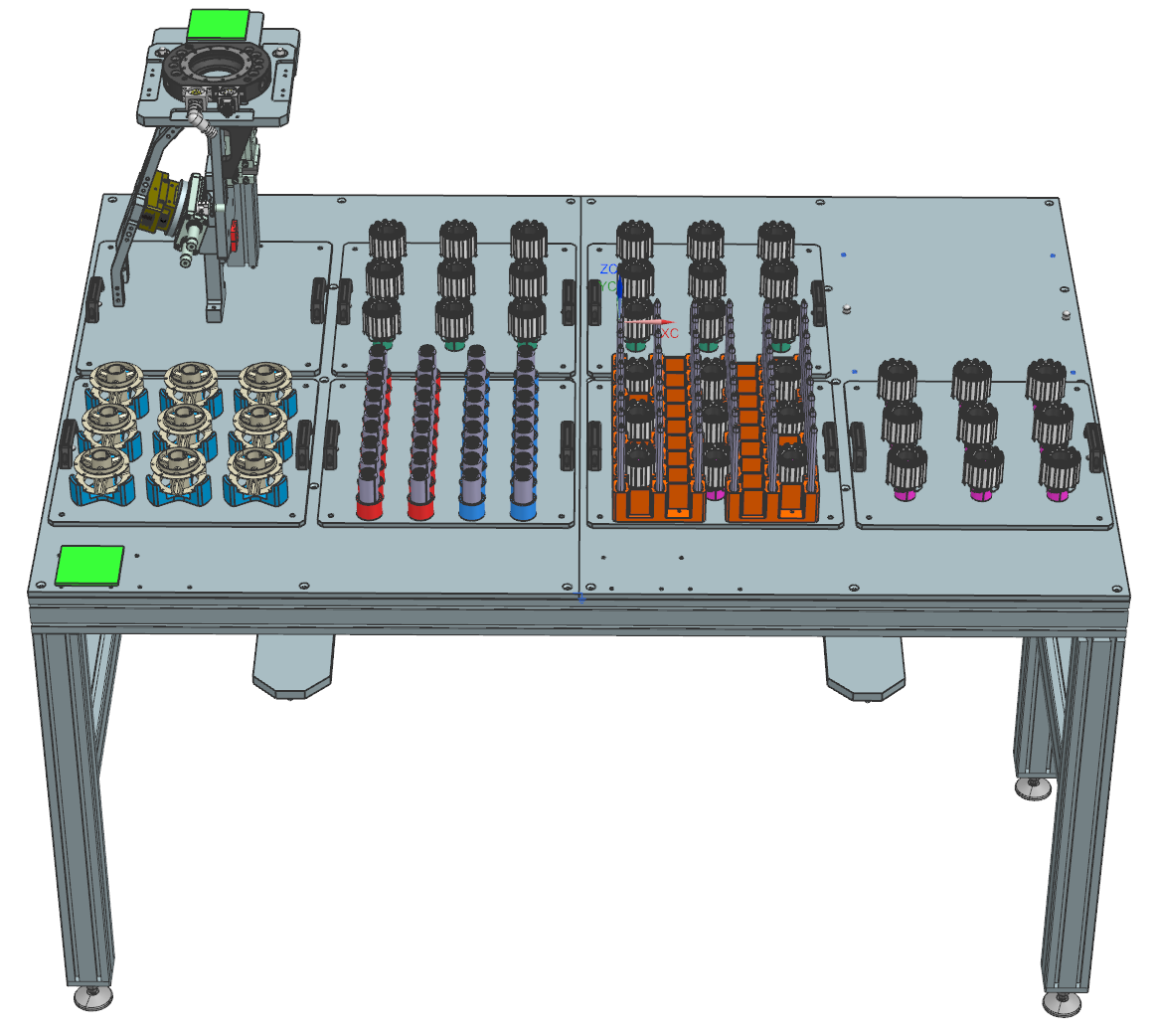

Предлагаемое решение состоит в том, чтобы удалить все компоненты, связанные с процессом и продуктом, из производственной системы и расположить независимое оборудование таким образом, чтобы он мог принять любой процесс или продукт, который соответствует его рабочей области (объем работы, полезная нагрузка, безопасность). Результатом такого подхода к проектированию стала ячейка, состоящая из промышленного робота в центре ячейки с несколькими отсеками для технологических модулей, расположенными в рабочей зоне робота. Конструкция системы безопасности обеспечивает максимальную гибкость при доставке объектов различного размера. Доставка технологических модулей и материала осуществляется автономными мобильными роботами. Каждый технологический модуль может быть «подключен» к заводским службам роботом без вмешательства человека. В результате ячейка может быть автономно переконфигурирована.

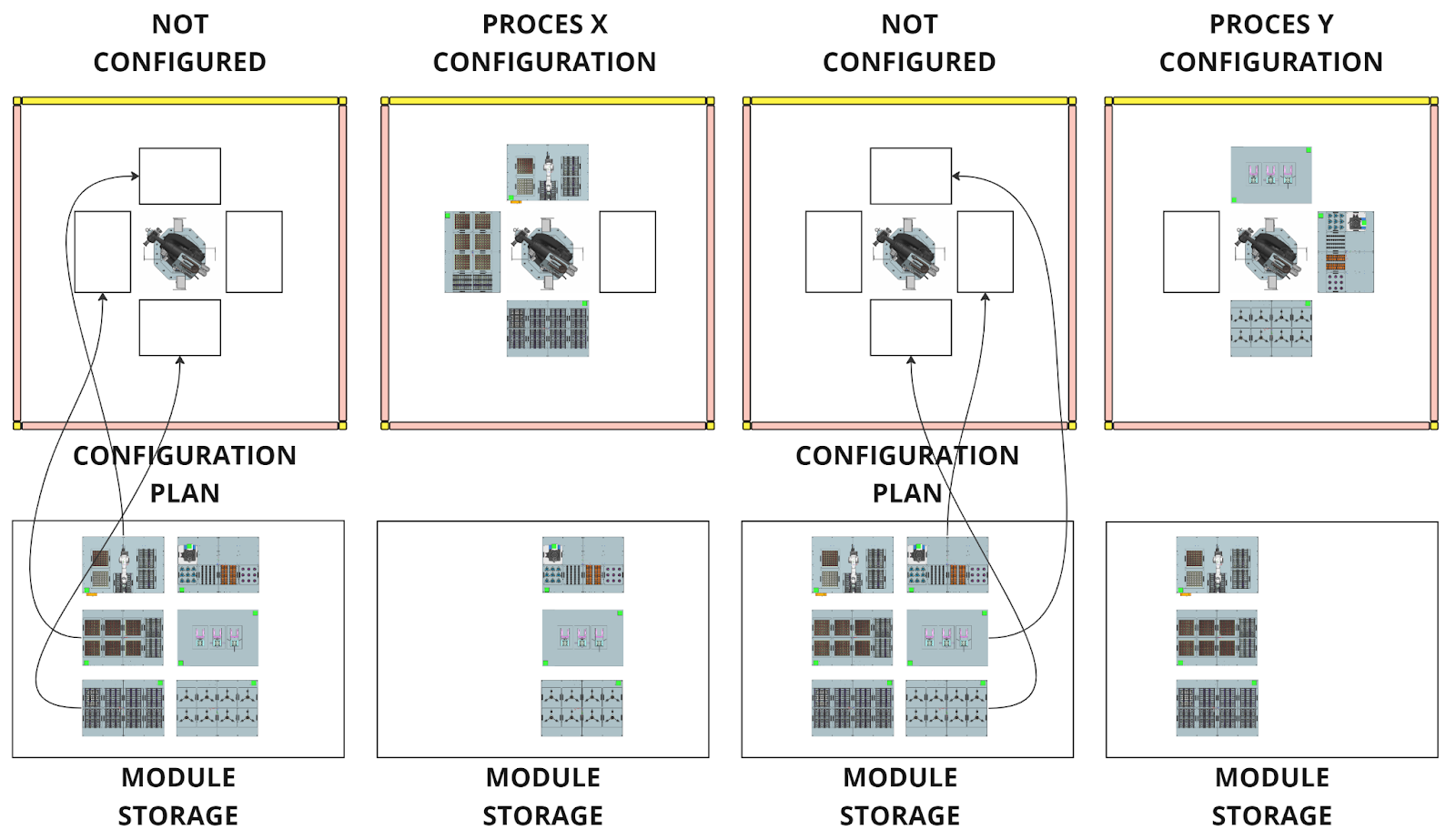

Процесс ячейки можно разделить на процесс конфигурации и процесс производства. Процесс конфигурации — это процесс, в котором ячейка обогащается приложениями (например, болтами, клеем), которые дают ячейке возможность выполнять некоторые операции соединения и сборки. Производственный процесс — это процесс, в котором приложения используются для сборки, изготовления, тестирования и проверки продуктов, а также для логистических операций по доставке материалов и сбору готовых/обработанных деталей и сборок.

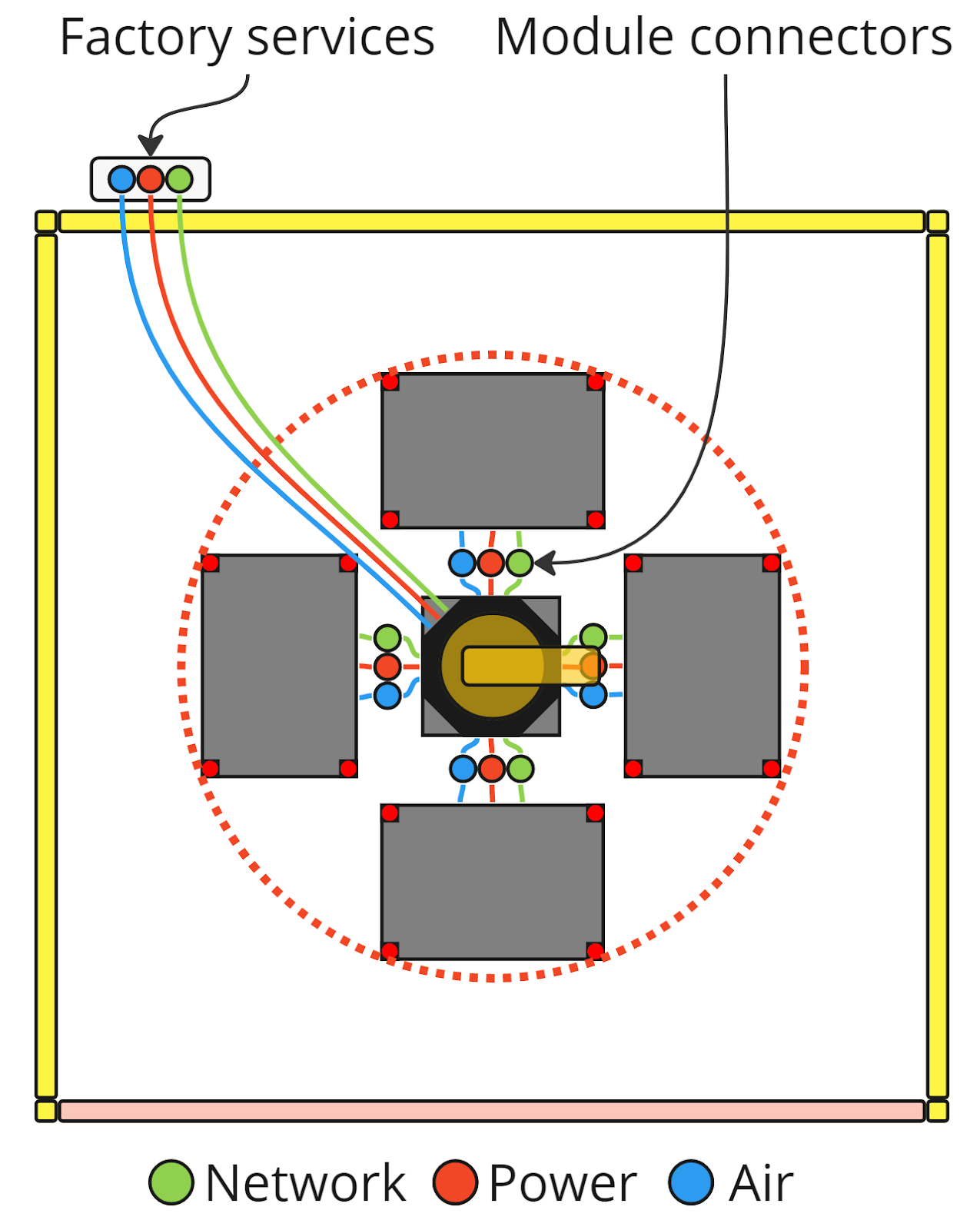

Технологические модули требуют питания и связи для своей работы и управления. По своей функции фабричные сервисы маршрутизируются в центр ячейки к модулю робота, откуда они распределяются по всем четырем точкам подключения технологического модуля. Подключение модулей осуществляется автономно с помощью робота.

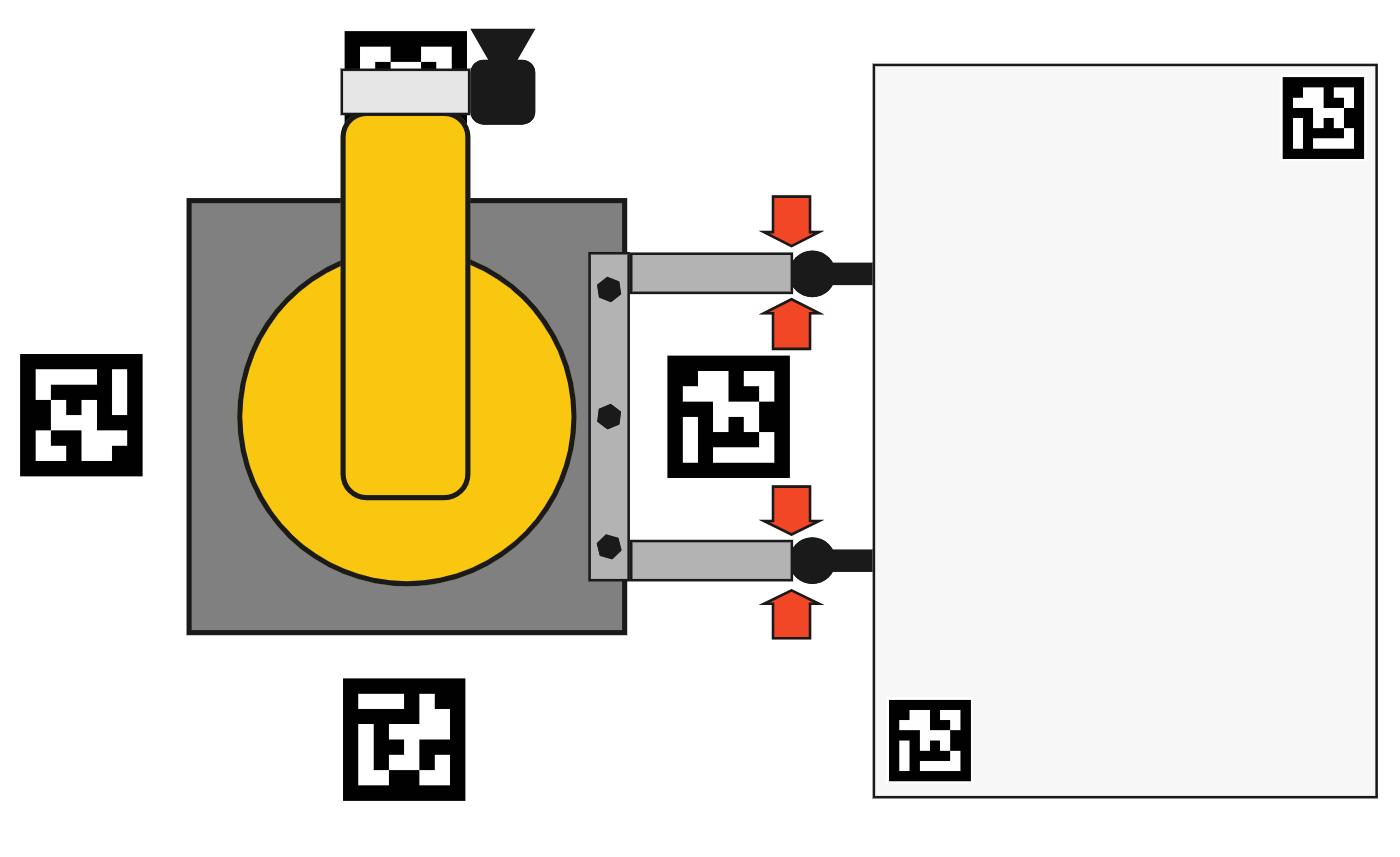

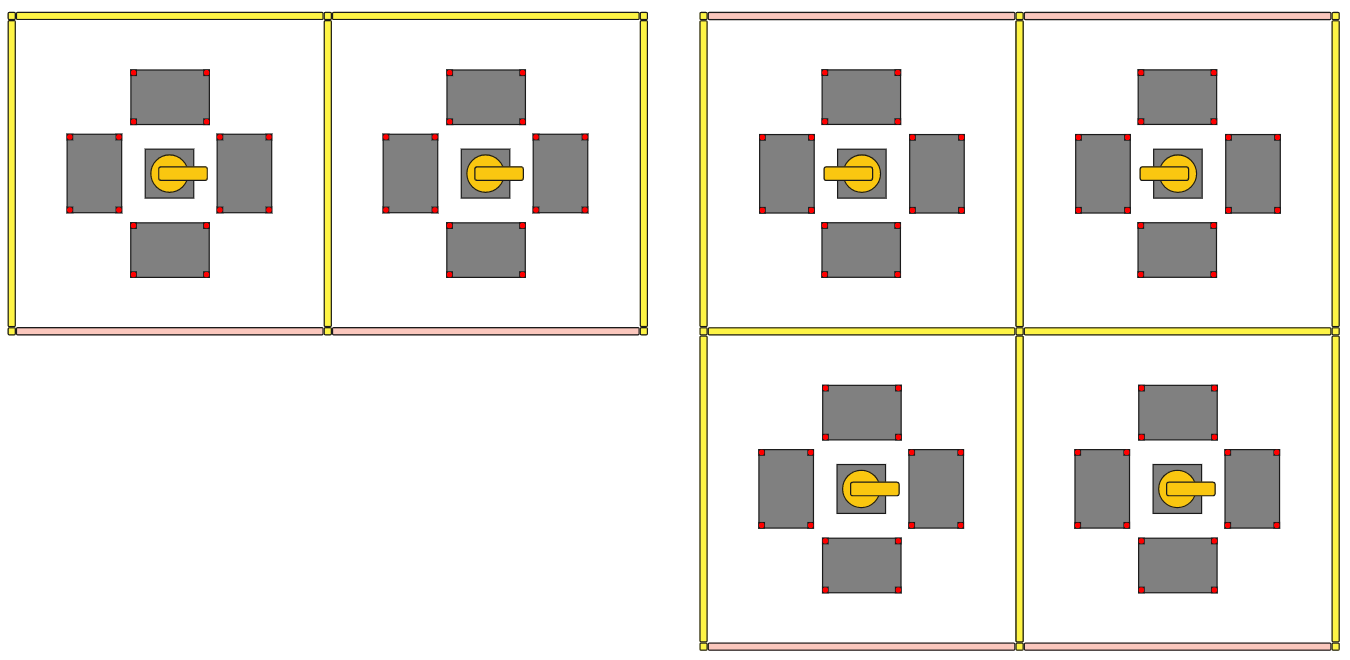

Сервисы могут быть направлены в модуль «Робот» над бетонной плитой, чтобы избежать строительных работ и модификаций бетонной плиты, или они могут быть направлены под бетонной плитой в центр цоколя, откуда они распределяются на все 4 соединителя (не все должны использоваться четыре) и сборка робота.

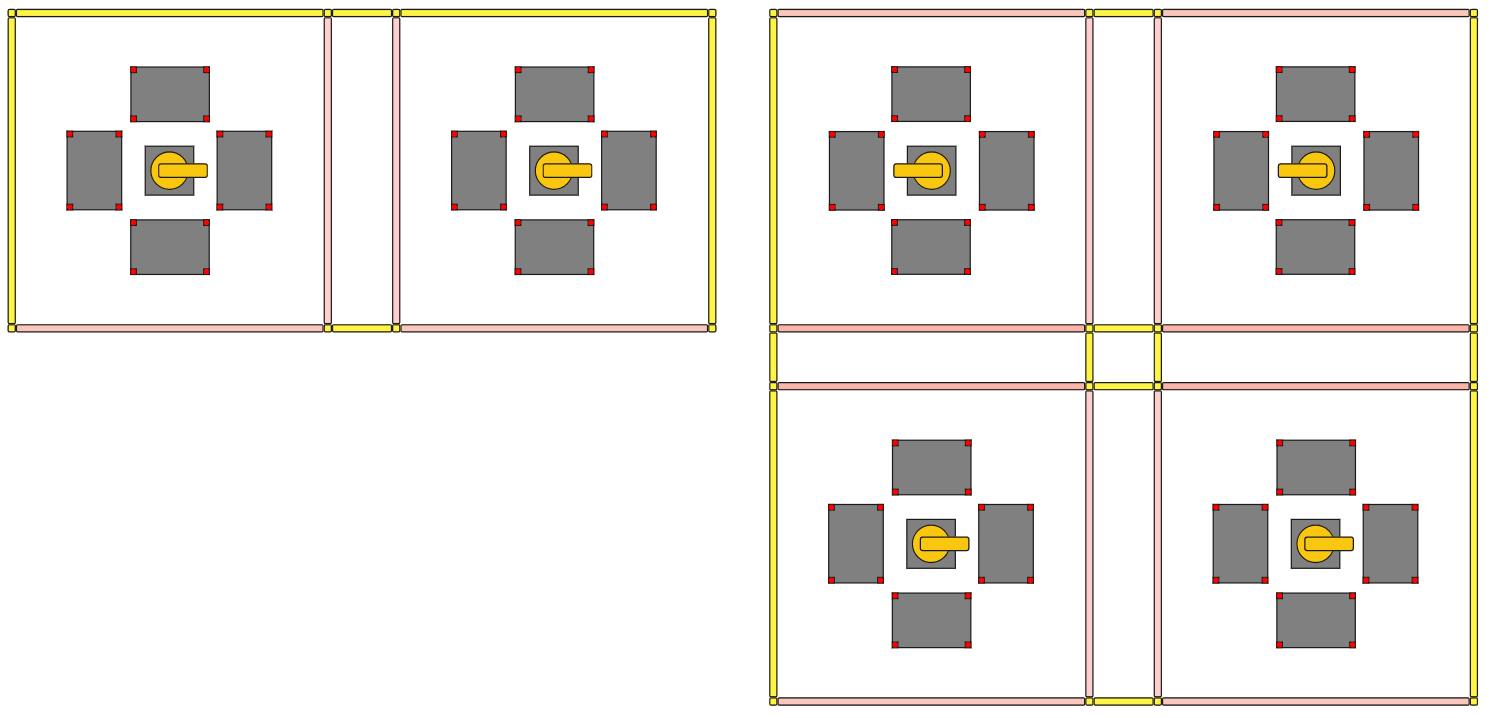

На изображении показаны под (слева) и над (справа) службы с наземной маршрутизацией. Надземное решение накладывает некоторые ограничения на мобильные роботы и не позволяет им свободно перемещаться между технологическими модулями, разделенными сервисным каналом. Подземное решение обеспечивает свободный поток мобильных роботов. Однако он требует больше инвестиций и менее гибок для будущей модификации планировки объектов. Из-за своей адаптивности ячейка была названа адаптивной ячейкой.

Модуль роботов

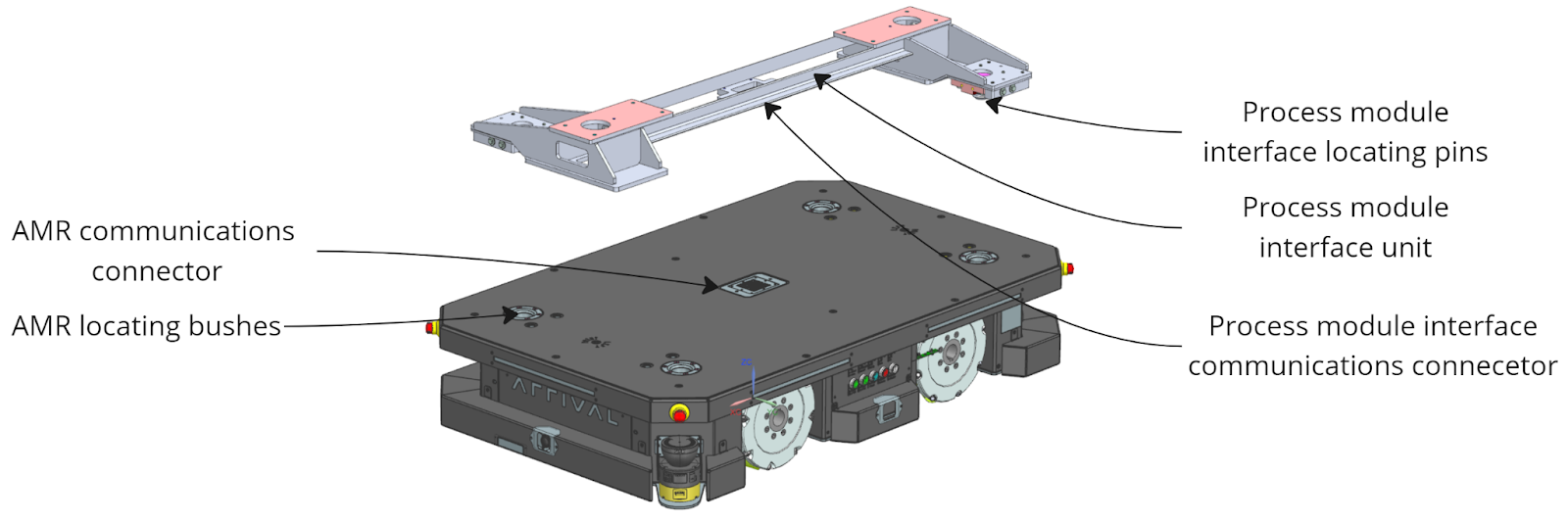

В основе ячейки лежит сборка модуля робота, состоящая из сборки робота, основания робота, разъемов модулей и меток для определения местоположения AMR (автономных мобильных роботов). Целью модуля Robot является наличие центрального блока, который может распределять и автономно подключать фабричные сервисы к любым технологическим модулям, обеспечивая питание и связь, необходимые для их работы.

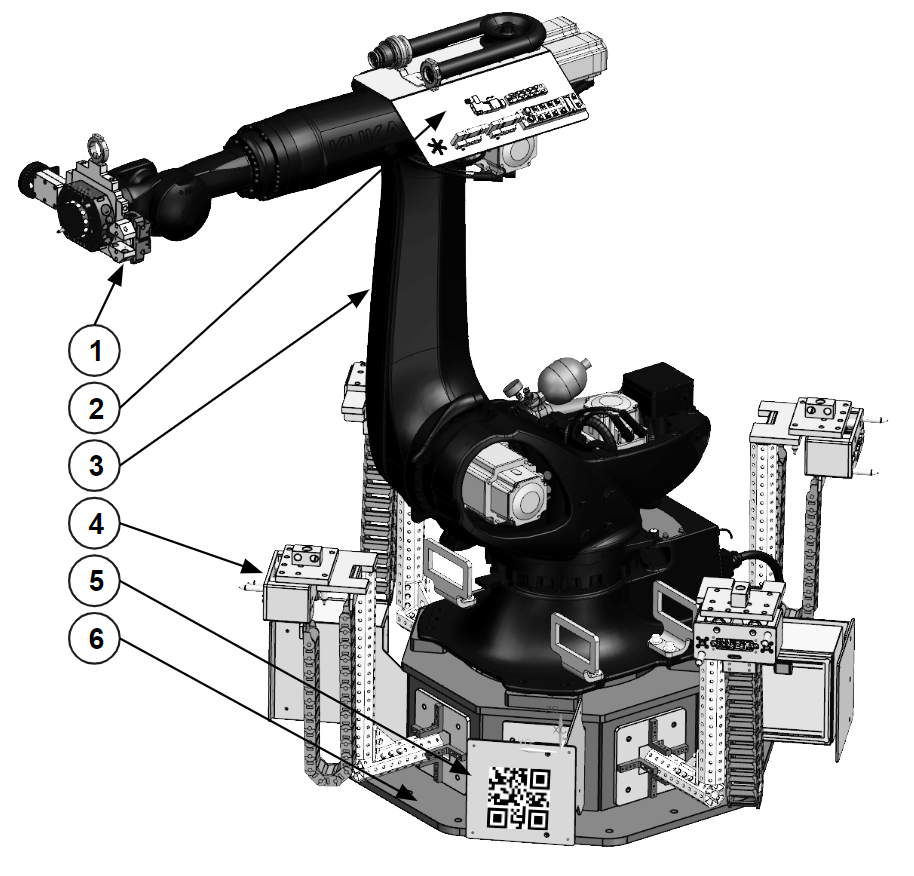

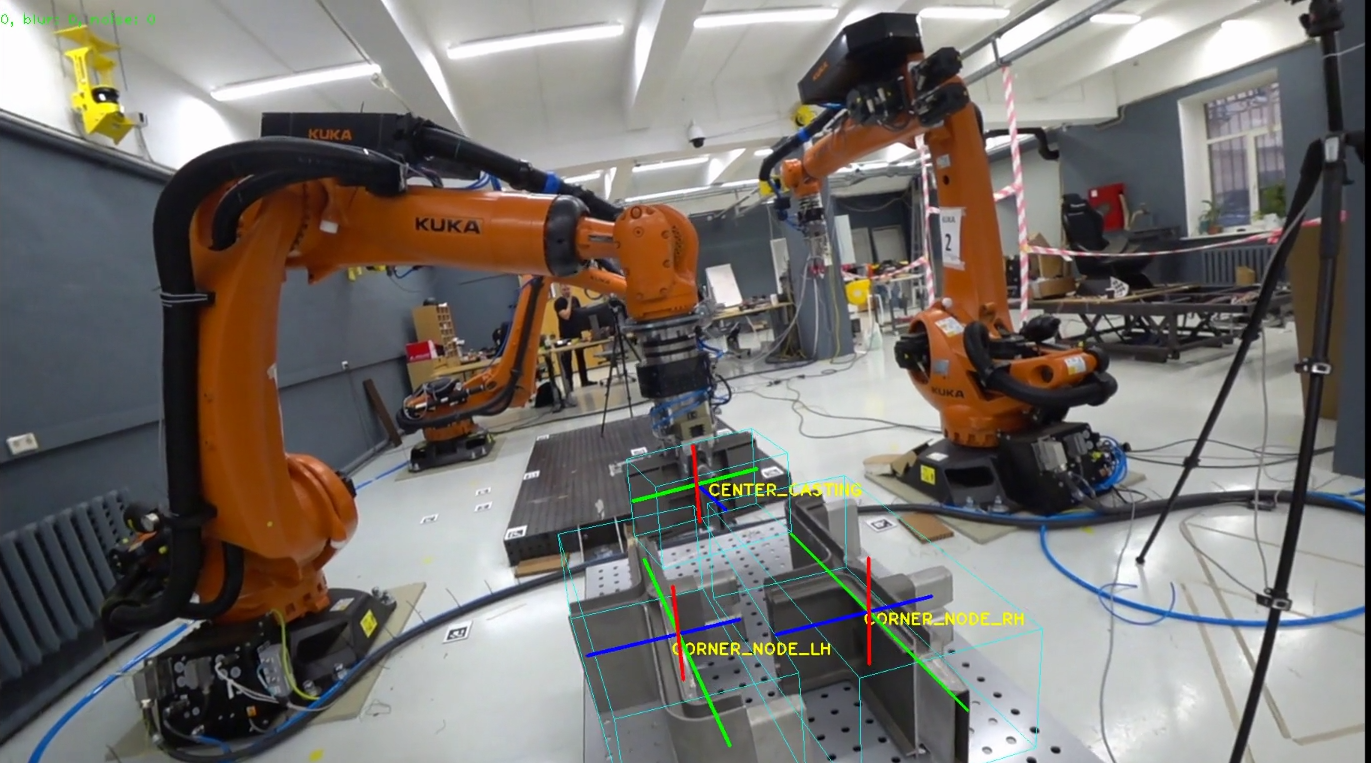

Модуль робота состоит из промышленного робота средней грузоподъемности (3) (например, KUKA KR210-R2900-2), оснащенного коммуникационными и пневматическими модулями на его третьей оси (2). На шестой оси находится приставка робота (1) с камерой для приложений компьютерного зрения, захватом для манипулирования разъемом модуля и устройством смены инструмента для крепления различных инструментов робота и обеспечения подачи воздуха, питания и связи для инструмента. Робот сидит на цоколе (6), которое служит для установки меток локализации (5) и разъемов модулей (4), расположенных с интервалом 90 градусов. Предполагается, что все опорные элементы будут смонтированы на общем основании, чтобы свести к минимуму количество элементов, устанавливаемых на месте. Точки взаимодействия робота с соединителями модулей могут быть предварительно запрограммированы за пределами площадки, чтобы сборка робота была готова к использованию без дополнительного ввода в эксплуатацию.

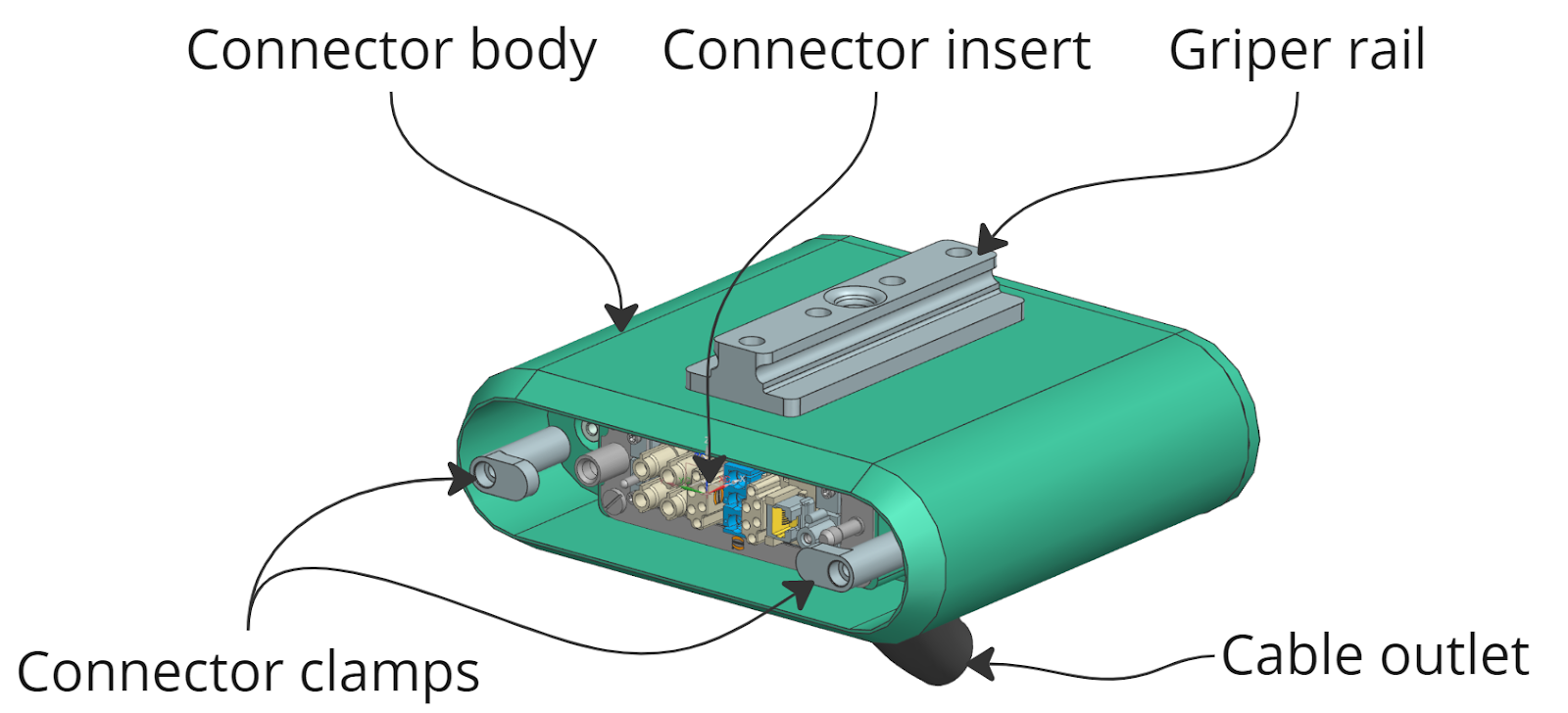

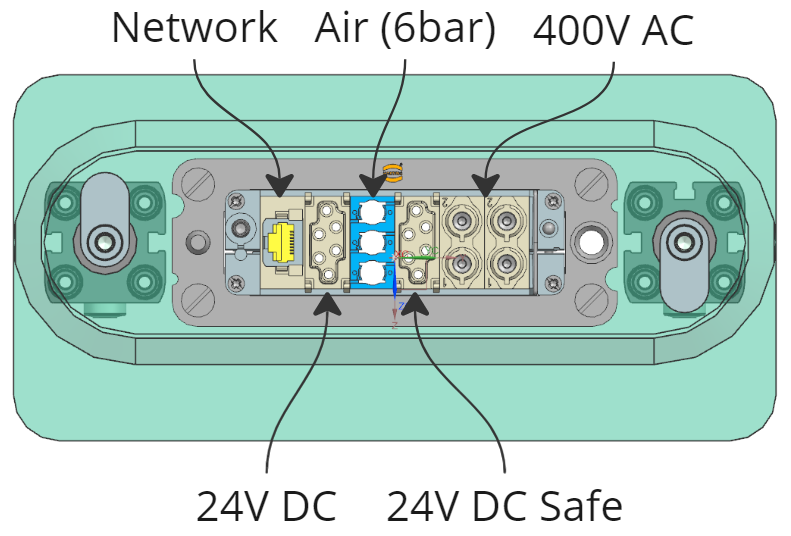

Чтобы производственное решение могло принимать различные приложения, был определен общий интерфейс между службами и любым технологическим оборудованием. Разъем обеспечивает подключение питания, воздуха и сети к любому технологическому модулю в ячейке. Чтобы обеспечить по-настоящему автономную интеграцию технологических модулей в производственное решение, конструкция соединителя подходит для манипулирования роботами.

Модули процессов и приложений

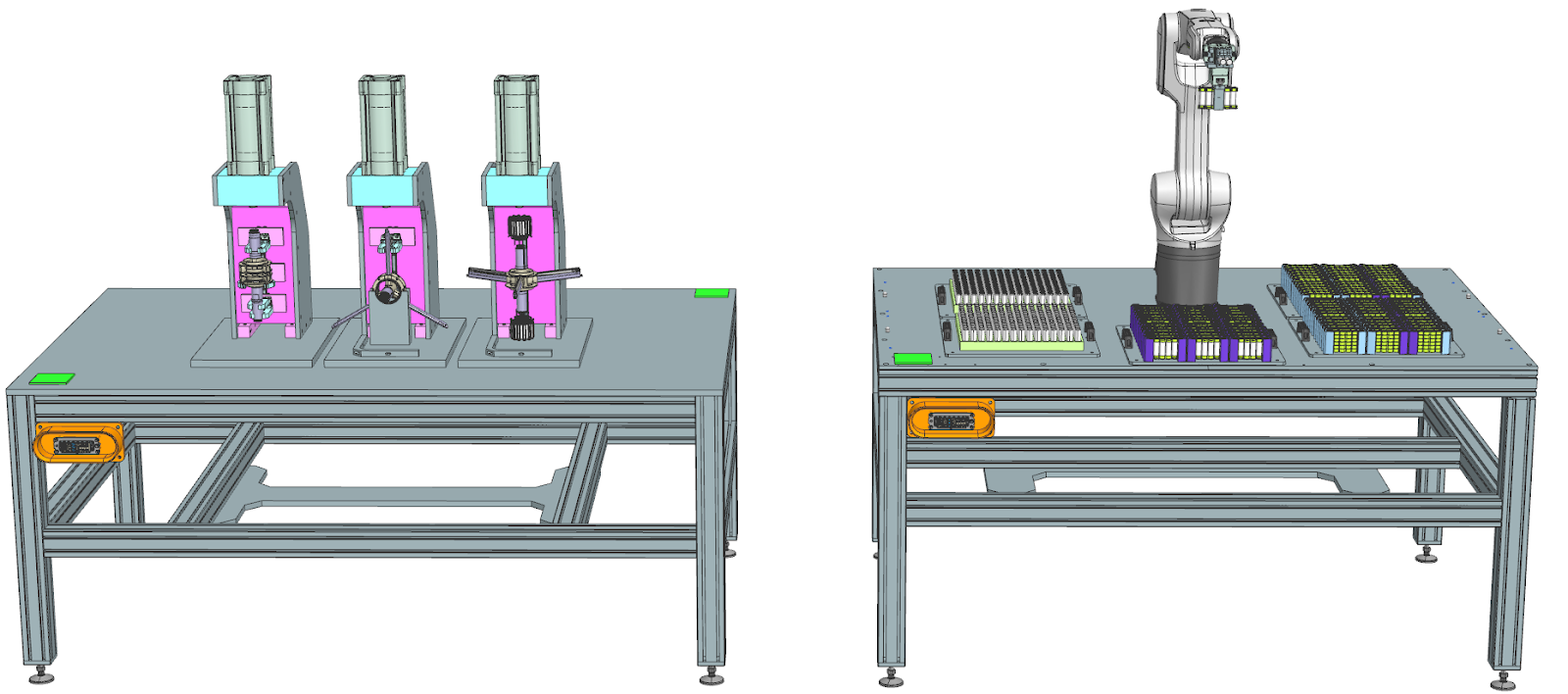

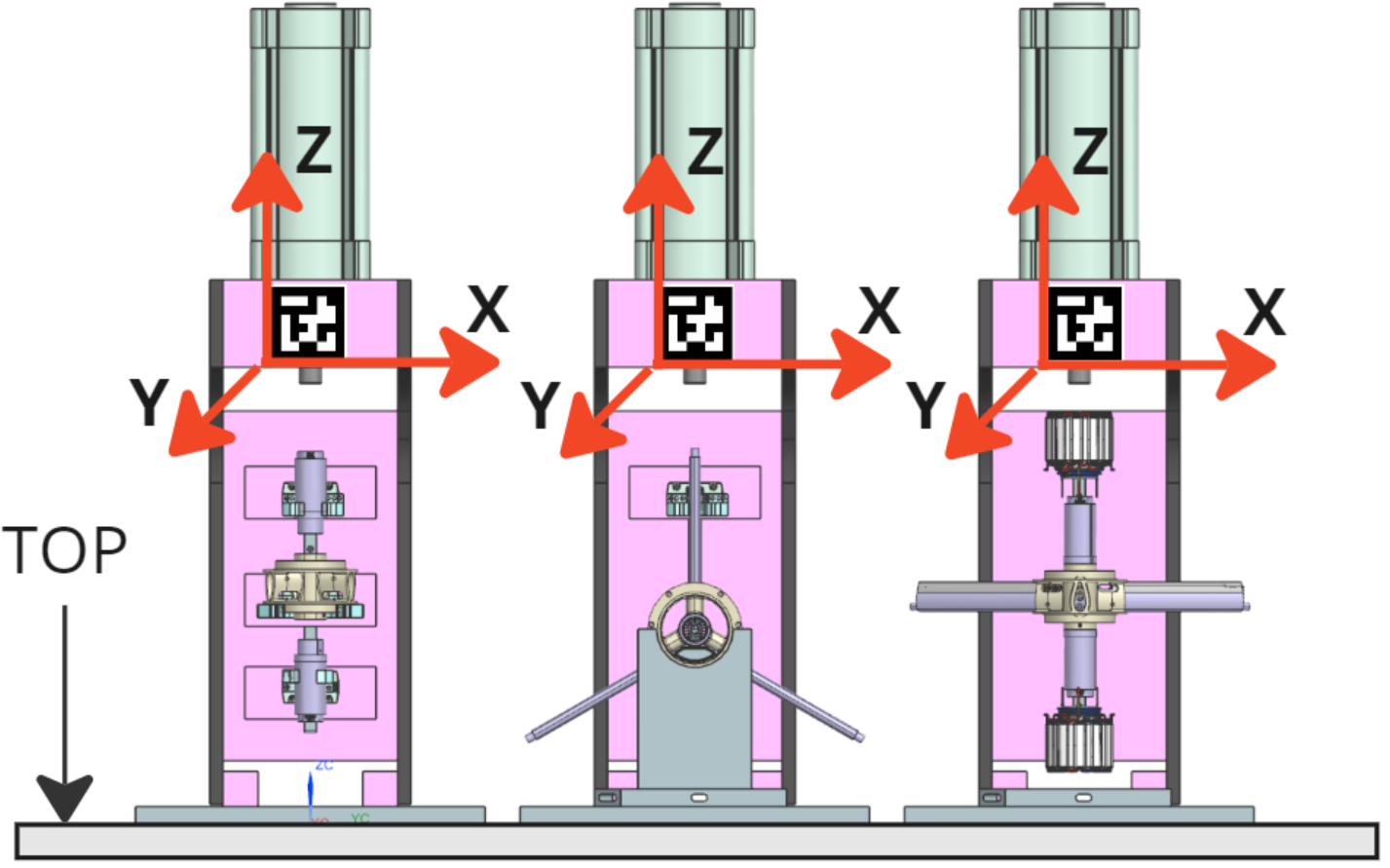

Модули процесса – это устройства, которые могут быть автономно введены в ячейку и удалены из нее в соответствии с требованиями процесса. В общем, есть два типа модулей. Модули приложений и модули процессов.

Модули приложений — это прикладные аппаратные системы, которые дают ячейке возможность выполнять такие приложения, как склеивание, болтовое соединение и сканирование. Эти модули не зависят от продукта. В зависимости от размера и сложности оборудования мы можем спроектировать их для полной автономной интеграции в ячейке или для ручной интеграции.

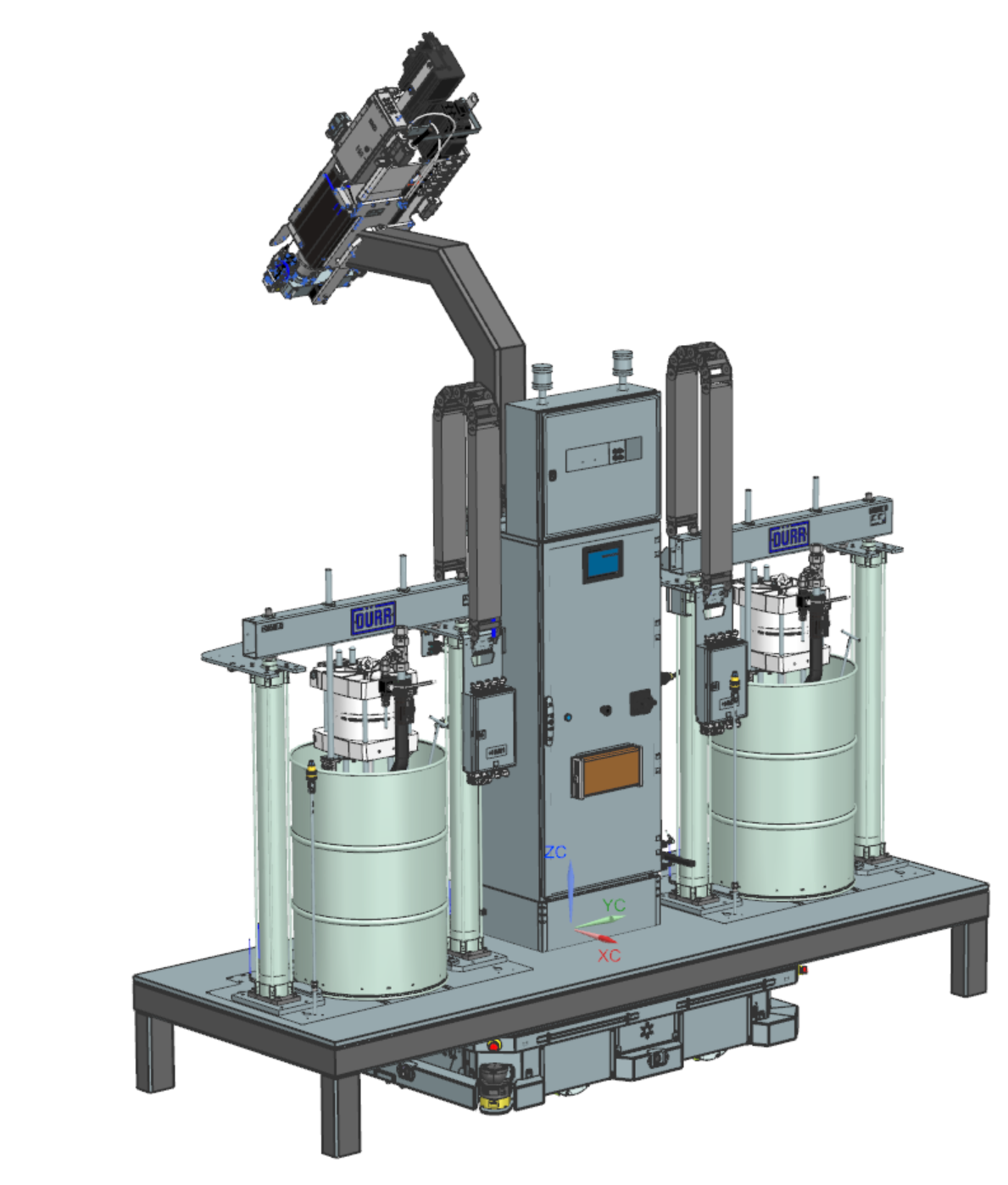

Технологические модули имеют оборудование для конкретного продукта, такое как приспособления, роботы, роботизированные захваты, пресс-формы и специальное технологическое оборудование, предназначенное для конкретного продукта (например, дозатор клея, тестер ячеек, пресс, сборочный модуль). Эти модули можно разделить на активные и пассивные модули.

Активные модули — это модули, для работы которых требуются заводские сервисы.

Активные модули должны иметь стандартный коннектор служб, чтобы разрешить их работу.

Пассивный модуль не требует никаких служб для выполнения своей функции. Примером такого модуля является поддон доставки с локаторами деталей. Эти модули могут использоваться для поставки сменных инструментов роботов. Для обнаружения деталей на этих типах модулей используется роботизированное зрение, чтобы избежать использования датчиков для обнаружения похлопываний.

Локализация объекта

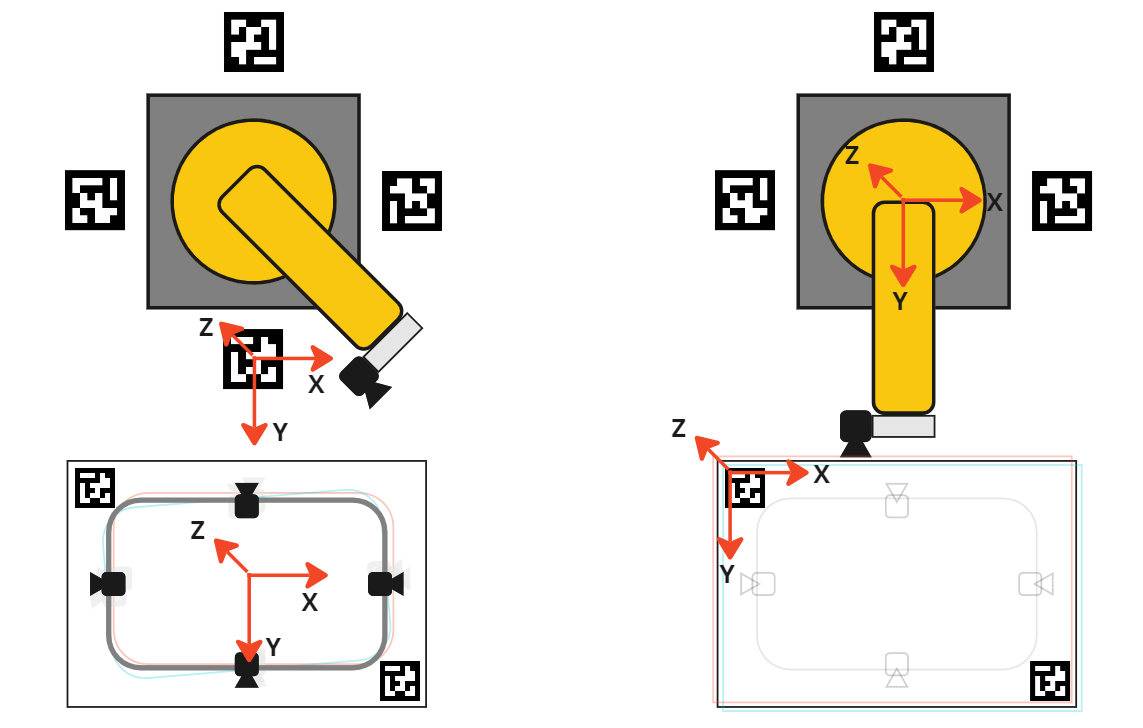

Каждый модуль оснащен AprilTag и QR-кодом. QR-код несет информацию о свойствах модуля, поэтому робот может распознать и подтвердить, что в ячейку внесен правильный объект. AprilTag используется для локализации объекта с помощью компьютерного зрения. Это позволяет нам иметь больший допуск при позиционировании модулей в роботизированной ячейке и избегать использования какого-либо напольного оборудования для их точного позиционирования. Однако это накладывает некоторые ограничения на величину горизонтальной силы, которую мы можем воздействовать на свободно расположенные модули, поскольку это может привести к их перемещению и потере позиции, что может привести к столкновению с роботом или неудачной операции сборки. Риск потери позиции можно уменьшить, изменив процесс или механическую конструкцию модуля. Чтобы смягчить это, изменив процесс, мы можем поручить роботу перепроверять положение модуля перед каждым взаимодействием с ним. Этот метод подходит только в том случае, если сила, приложенная к модулям, делает движение модуля маловероятным.

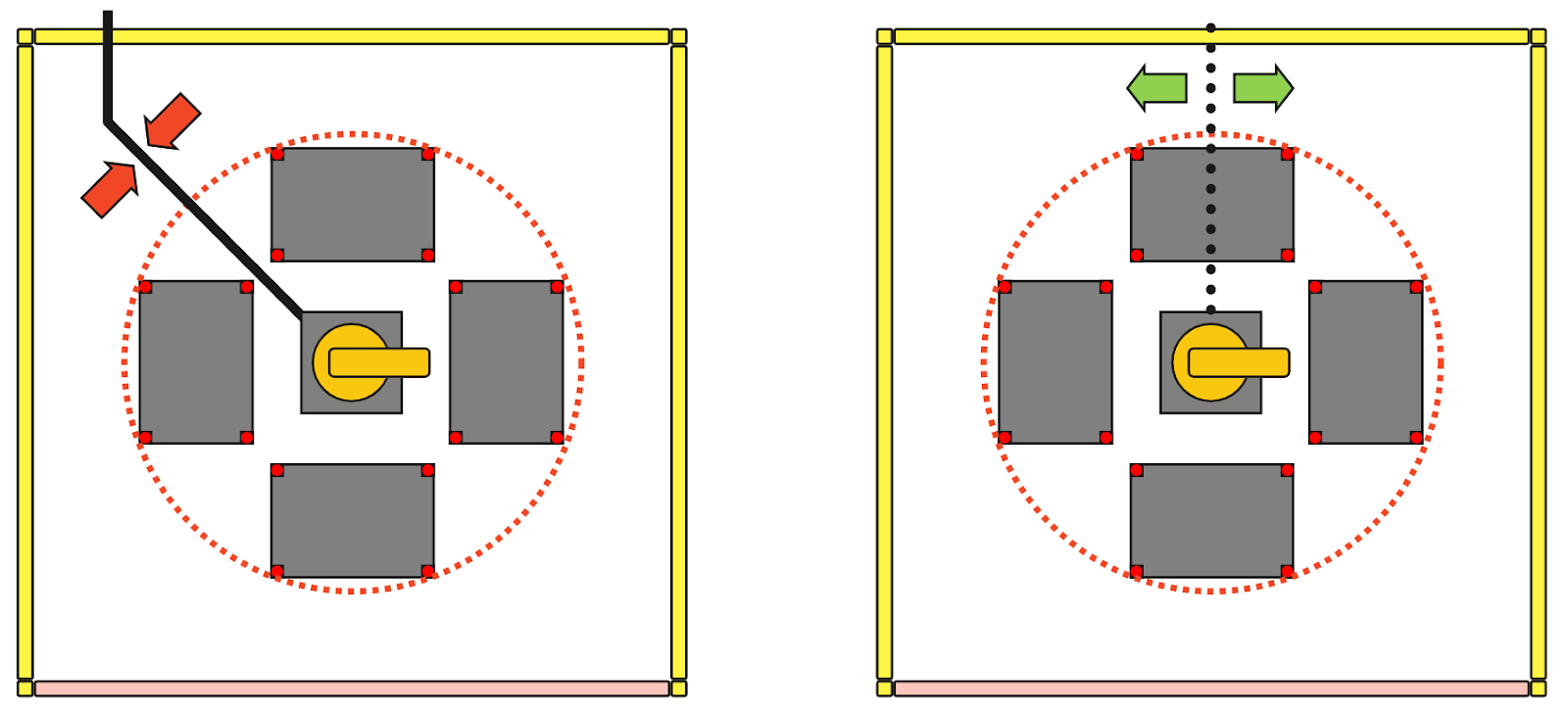

На первом этапе процесса (слева) AMR позиционирует модуль с точностью +/- 10 мм. Это достигается с помощью бортовых камер AMR и AprilTages, установленных в основании модуля робота. После того, как модуль размещен в примерном положении, робот позиционируется над доставленным модулем и начинает искать апрельскую метку, расположенную в модуле. Робот знает, где искать AprilTag на основе CAD-модели станции. На изображении показаны метки, прикрепленные к основанию робота, но это не обязательно так. Если метка используется во время производственного процесса, ее можно разместить на любом объекте в модуле, если он хорошо виден роботу.

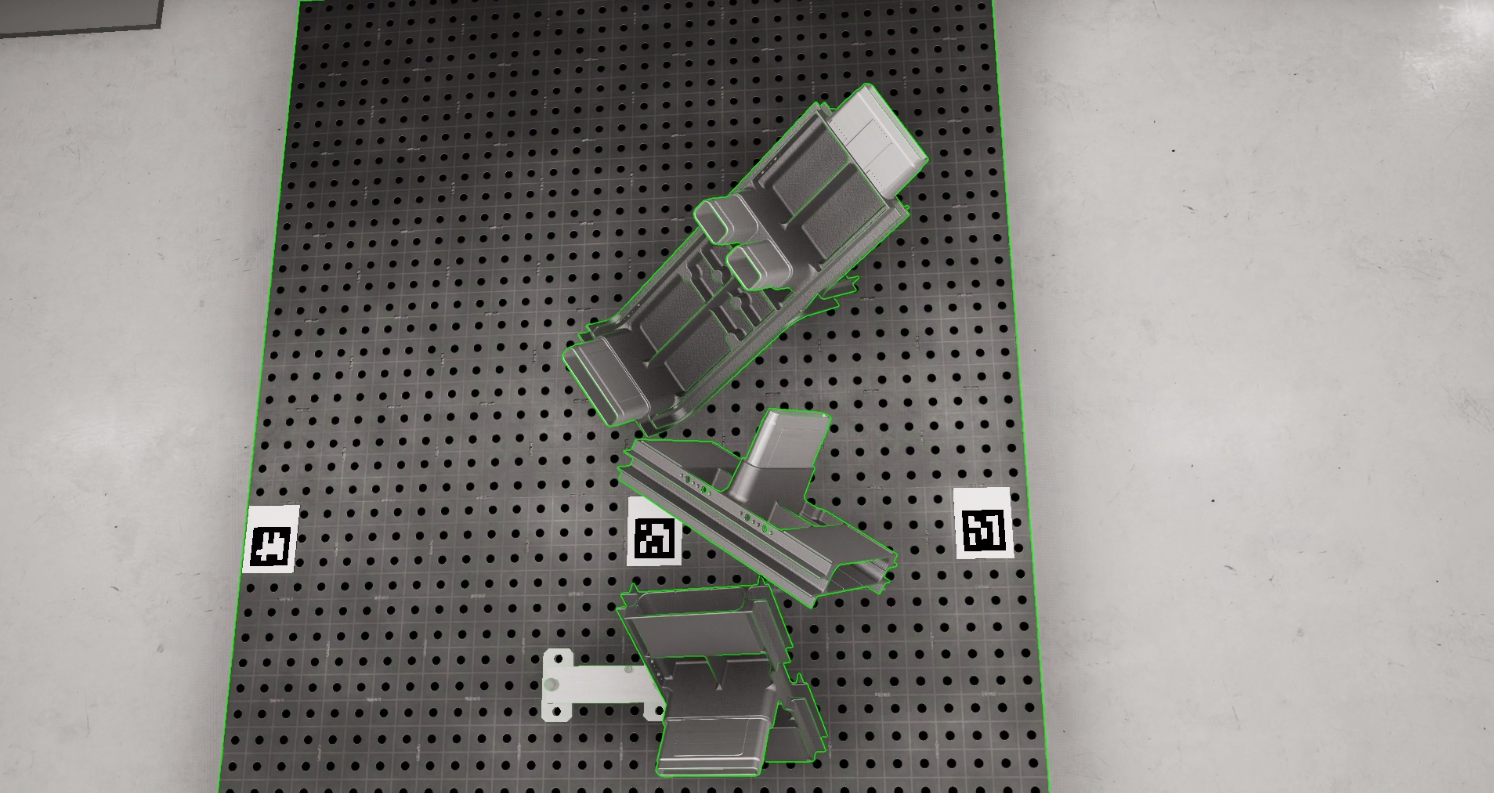

Локализация объектов может быть достигнута с помощью компьютерного зрения (CV) без каких-либо маркеров. Система сравнивает изображение, полученное системой технического зрения, с виртуальным двойником (CAD-моделью) объекта взаимодействия. Решением является алгоритм оптимизации Chamfer Metric Based Optimization для компьютерного зрения, который обеспечивает стабильное перемещение и вставку операций с достаточной точностью.

n

Эта система также может быть использована для обнаружения деталей в случае, если детали доставляются в адаптивную ячейку без модуля доставки, но находятся поверх AMR и свободно позиционируются без какого-либо приспособления, фиксирующего их положение. Подход имеет некоторые недостатки при манипулировании деталями, которые неустойчивы по своей конструкции, поскольку они могут «перекатываться» в направлении, не позволяющем роботу подняться. Однако этот подход может значительно сократить количество оборудования, необходимого для логистики деталей, поскольку детали и сборки можно размещать без поиска инструментов (приспособлений).

Сохранение модуля

Для приложений, в которых мы ожидаем больших усилий между модулем и роботом, которые нельзя смягчить за счет увеличения веса модуля, мы должны физически ограничить движение модуля. Этого можно добиться, установив на модуль робота блок позиционирования, который зажимает технологический модуль и ограничивает его движение. Блок обнаружения может быть вручную добавлен или удален из модуля робота. Установив блок обнаружения на модуль робота, мы не добавляем какое-либо напольное оборудование, которое могло бы постоянно препятствовать гибкости ячейки. Блок обнаружения может быть универсальным для всех модулей или может быть разработан в соответствии с конкретными требованиями каждого модуля. Блок локации управляется той же системой, что и блокировка стыковочного разъема.

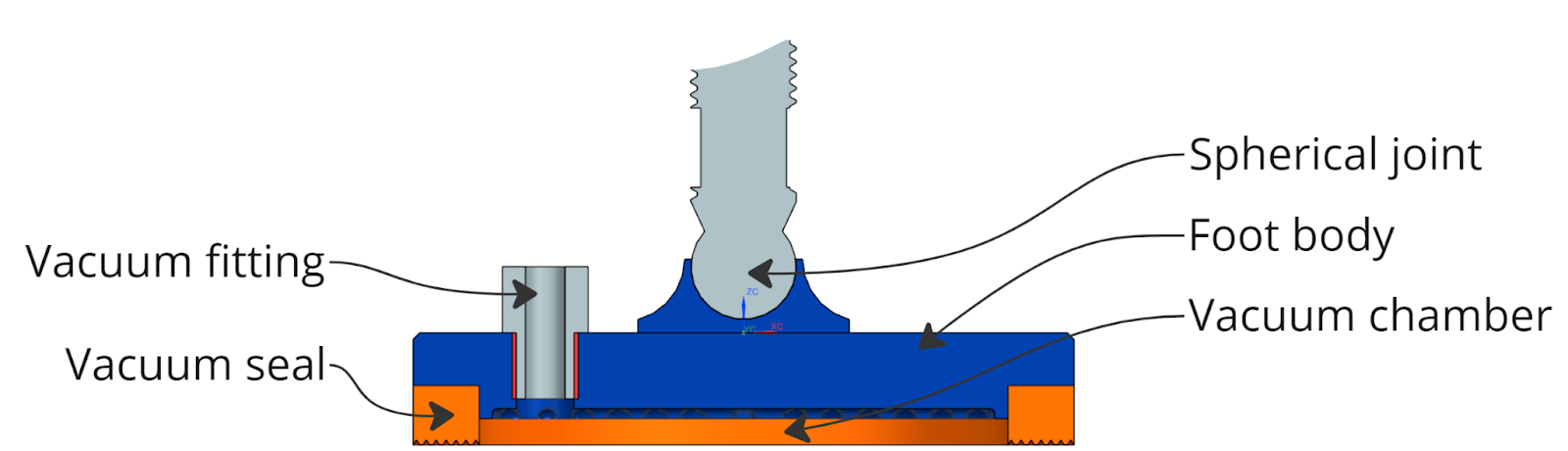

Для активных модулей эта фиксация может быть выполнена более гибко без механической системы фиксации. Устройство может быть оснащено специальными ножками, которые действуют как вакуумные присоски, а к модулю добавляется электрический вакуумный насос. Таким образом, система не требует добавления дополнительных функций в ячейку. Вакуум контролируется датчиком вакуума. При обнаружении перетаскивания модуль автоматически повторно локализуется, чтобы скорректировать его исходное положение в пространстве.

Безопасность мобильных устройств

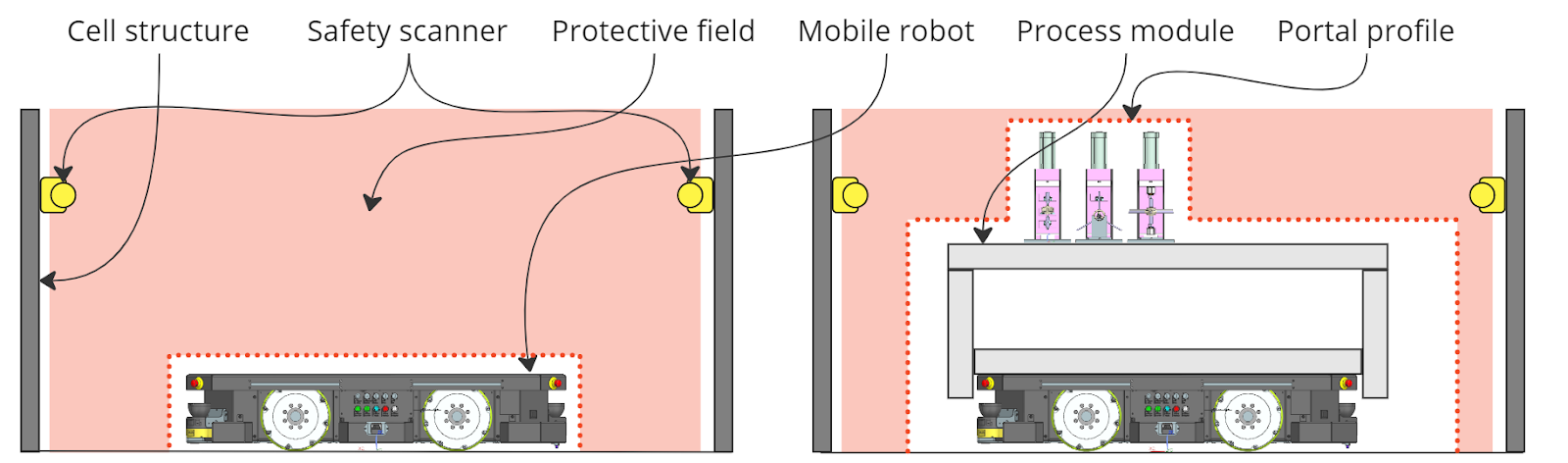

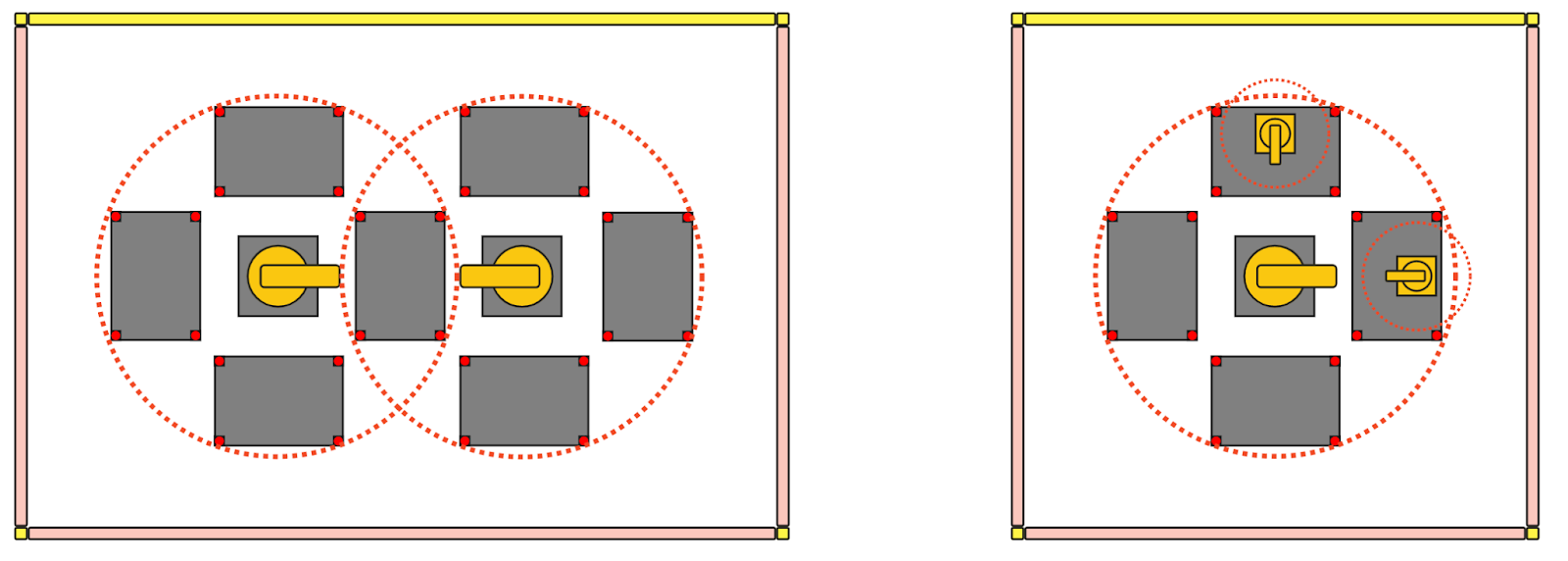

Адаптивные системы безопасности ячеек могут быть реализованы по-разному в зависимости от гибкости процесса и требований к компоновке. В принципе, три основных компонента безопасности образуют систему безопасности. Безопасные сканеры, световые завесы и защитное ограждение.

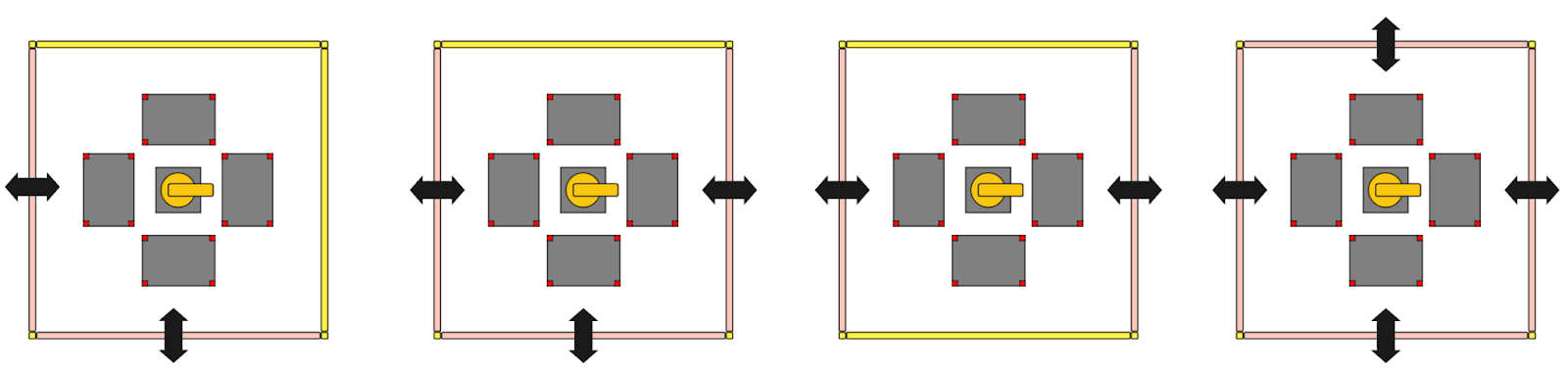

Сканеры безопасности используются для «боков» ячеек, где мобильные роботы транспортируют модули между зоной безопасности ячейки и заводской средой. Сканеры безопасности образуют портал безопасности, который создает виртуальную дверь с размерами, позволяющими AMR входить и выходить из камеры, обеспечивая при этом достаточно плотную границу, чтобы люди не могли войти в среду камеры. Эта конфигурация безопасности обеспечивает высокий уровень гибкости для транспортировки полезной нагрузки разного размера через «границу» ячейки.

Порталы безопасности могут иметь любую желаемую конфигурацию. По сторонам ячеек, где нет запланированного трафика AMR, можно использовать защитное ограждение для снижения стоимости и сложности системы безопасности.

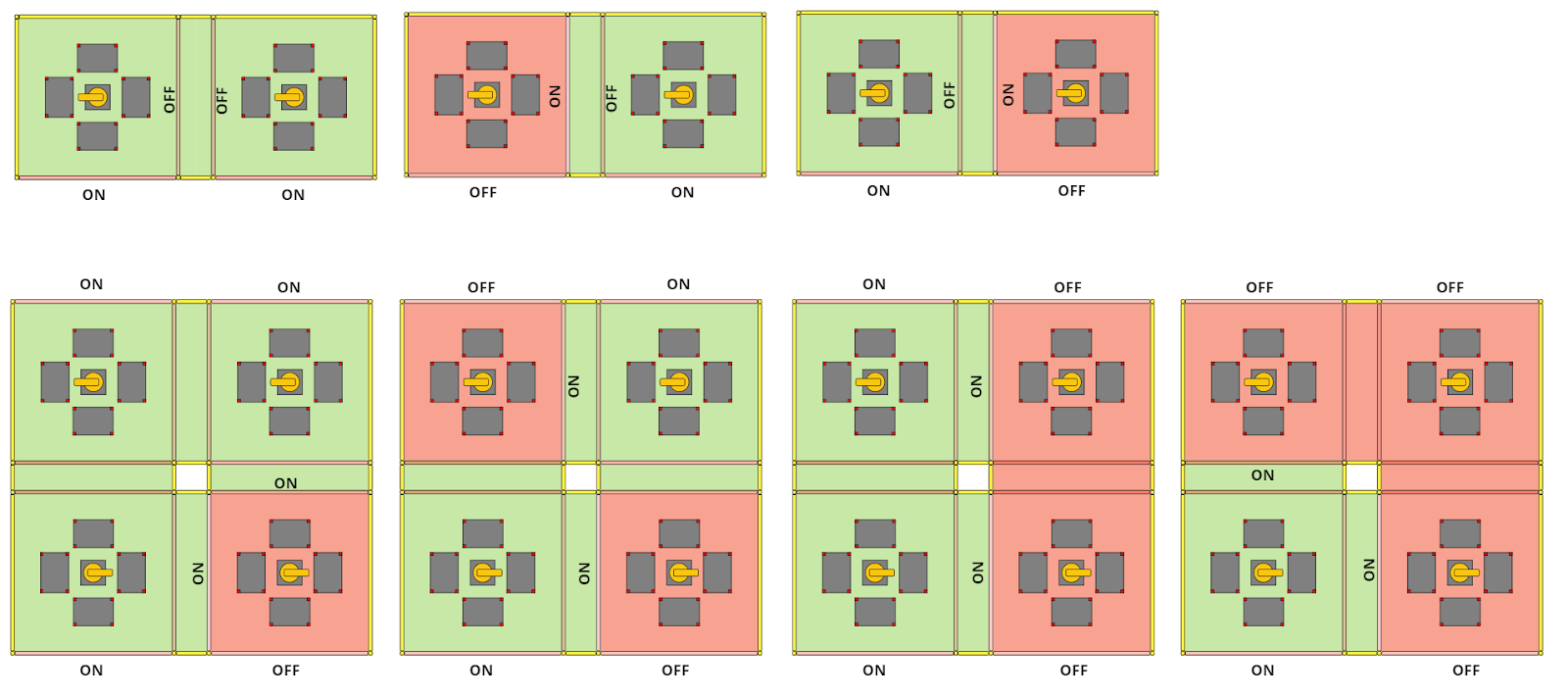

Световые завесы безопасности используются там, где ячейки развернуты в кластерной конфигурации. Это позволяет AMR свободно перемещаться между ячейками, не выходя за границы ячейки, что может увеличить расстояние перемещения и эффективность логистических маршрутов AMR. Световые завесы безопасности располагаются на внутренних границах адаптивных ячеек. Когда все ячейки в кластере работают, световые завесы безопасности выключаются, и трафик может свободно перемещаться между ячейками. В случае, если одна из ячеек выходит из строя и требует ручного вмешательства, световые завесы создают виртуальный защитный барьер, защищающий работающих в ячейке людей, а система безопасности предотвращает попадание АМР в зону, остановленную на техническое обслуживание. В случае пробоя световой завесы безопасности ячейка переходит в состояние E-stop.

Конфигурации адаптивных ячеек

В зависимости от наших производственных требований и доступной площади мы можем расположить адаптивные ячейки в различных конфигурациях.

Они могут быть расположены как независимые блоки или сгруппированы вместе, чтобы лучше использовать пространство на полу и оборудование для обеспечения безопасности.

Их также можно настроить таким образом, чтобы способствовать внутреннему потоку материала и повысить эффективность мобильной робототехнической системы. Их можно использовать как одну производственную систему или как независимые станции, использующие общие ресурсы.

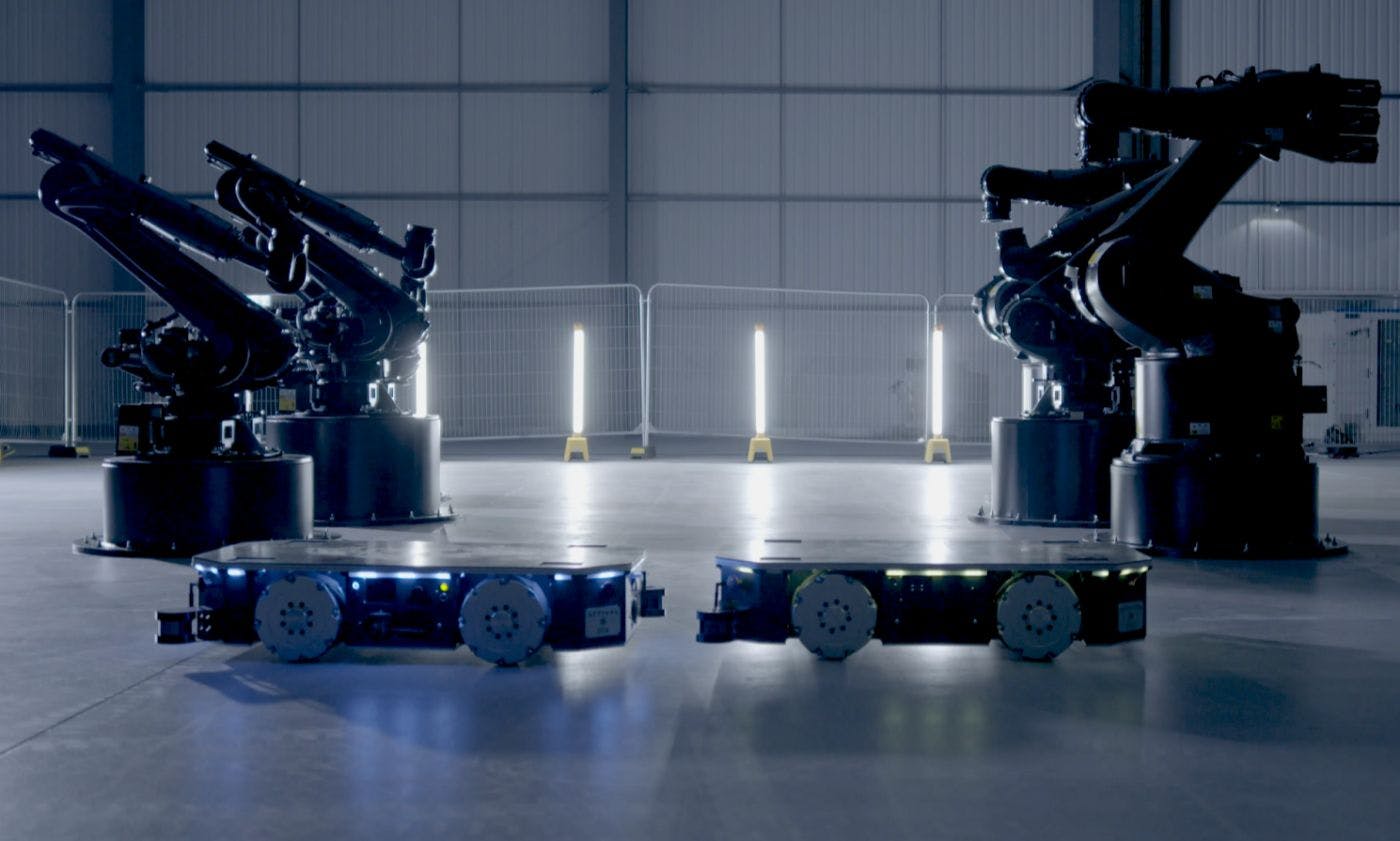

Конструкция ячейки также является масштабируемой внутри. Если приложению требуется совместная работа роботов, мы можем создать ячейку с двумя модулями роботов, которые делят рабочую область над одним модулем процессов. Модули процесса также могут быть сконфигурированы с роботом меньшего размера, за которым обслуживается более крупный робот в ячейке.

Мобильная робототехника

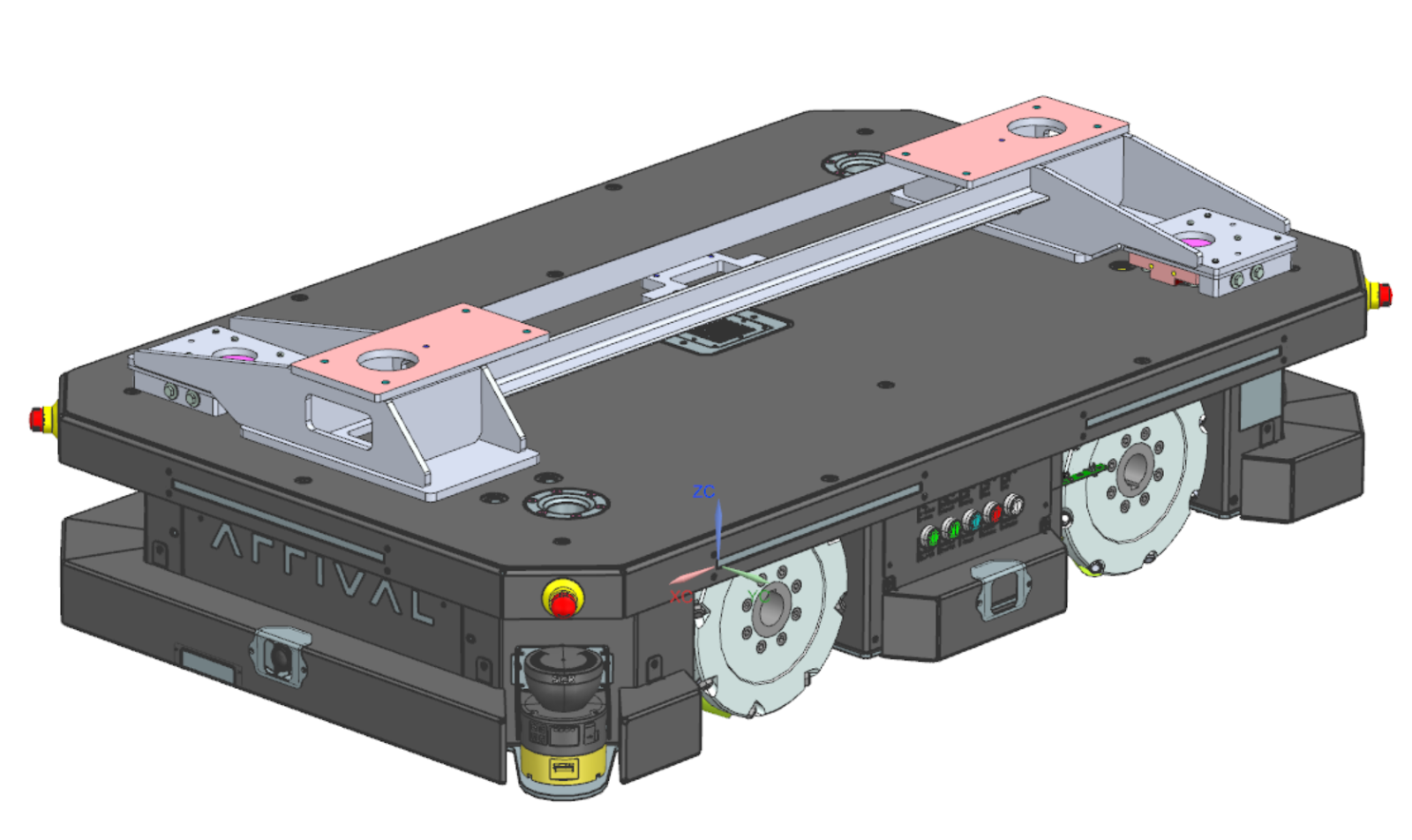

Доставка модулей, материалов и логистики между станциями в производственном процессе осуществляется с помощью автономных мобильных роботов, которые могут автономно перемещаться по фабрике.

Каждый модуль предназначен для совместимости с автономным мобильным роботом. Требования к конструкции определяют конструкцию механического и электрического интерфейса WeMo, максимально допустимую массу и зазоры. Все модули, используемые в адаптивной ячейке, должны быть оснащены интерфейсным блоком AMR, который точно и многократно определяет местоположение модуля в AMR, а также взаимодействует с бортовой системой безопасности AMRS, если модуль оснащен аварийными остановками.

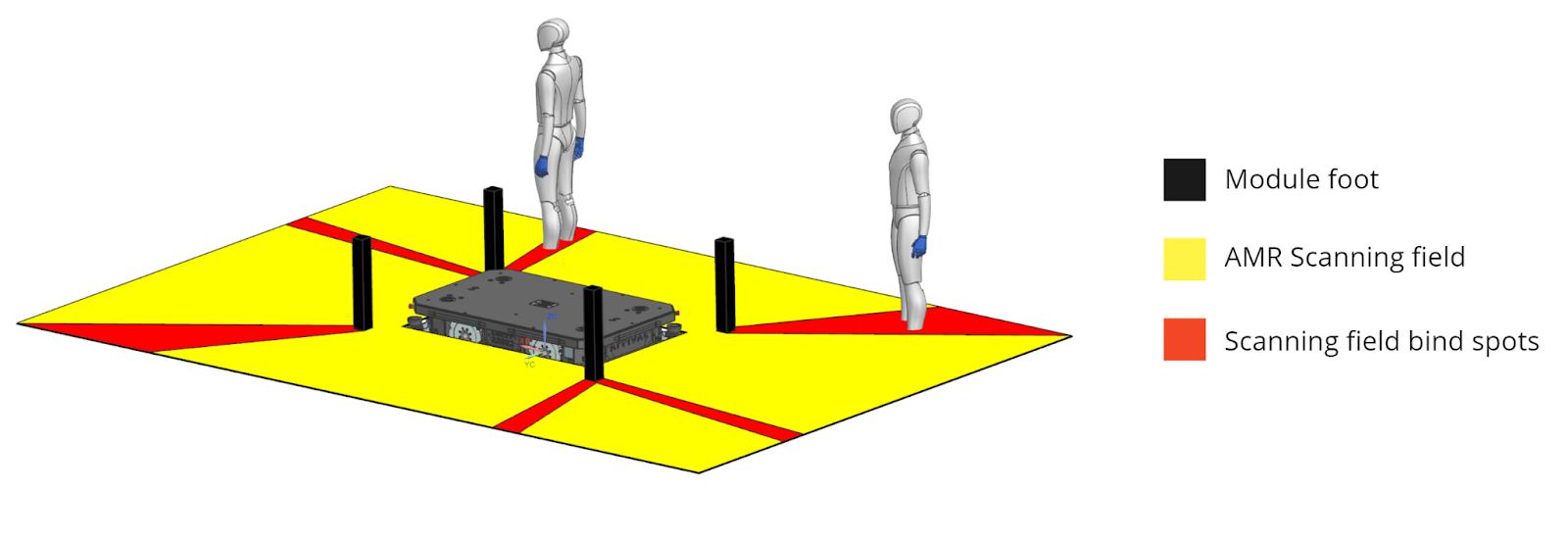

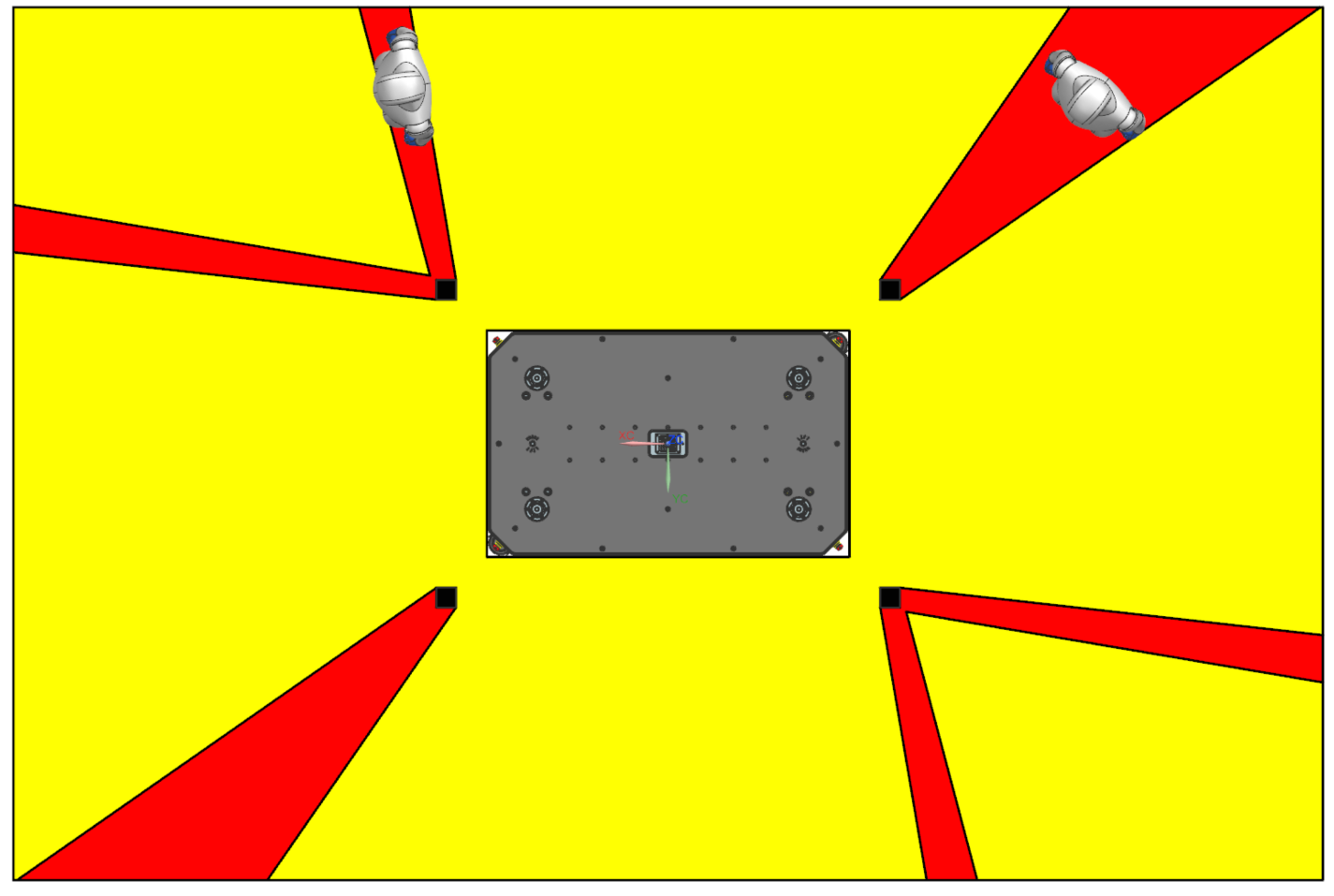

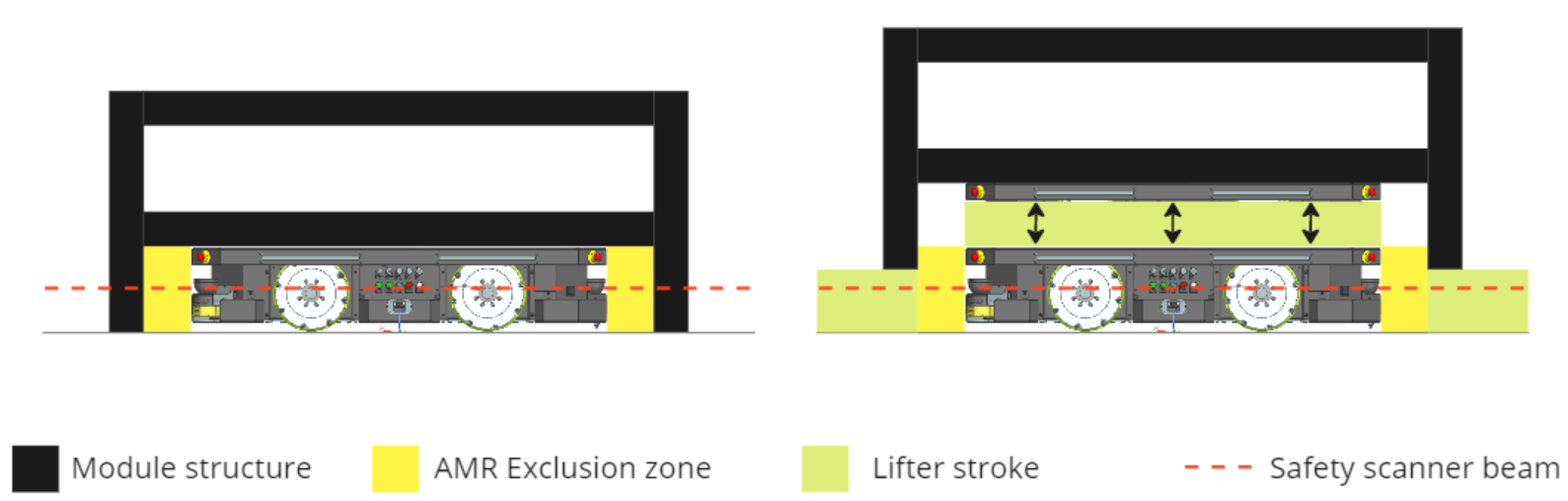

Особенностью, которая позволяет нам отказаться от напольного оборудования для поддержки и размещения технологических модулей в ячейке, является встроенный подъемный блок WeMo, который может поднимать транспортируемый объект с уровня пола и сбрасывать его в любом месте (местоположение должно быть определено в макет и карта). Для обеспечения безопасности системы ход подъемника должен быть достаточно длинным, чтобы поднимать объекты вокруг плоскости сканирования сканера безопасности, чтобы избежать слепых зон в тенях, создаваемых объектом в плоскости сканирования сканеров безопасности.

На изображениях выше показаны тени от сканера, вызванные ножками модуля в плоскости сканирования сканера безопасности (150 мм от уровня пола). Эти объекты создают слепые зоны для сканеров безопасности, что делает систему небезопасной, поскольку она не может обнаруживать людей в этих зонах. Эта проблема устранена путем увеличения хода подъемника, который поднимает объекты над плоскостью сканирования и устраняет тени/слепые зоны.

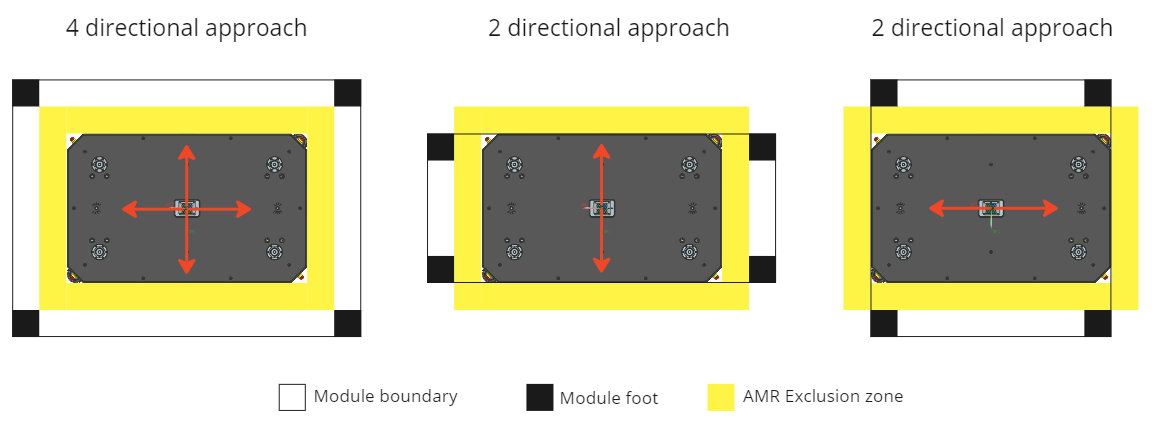

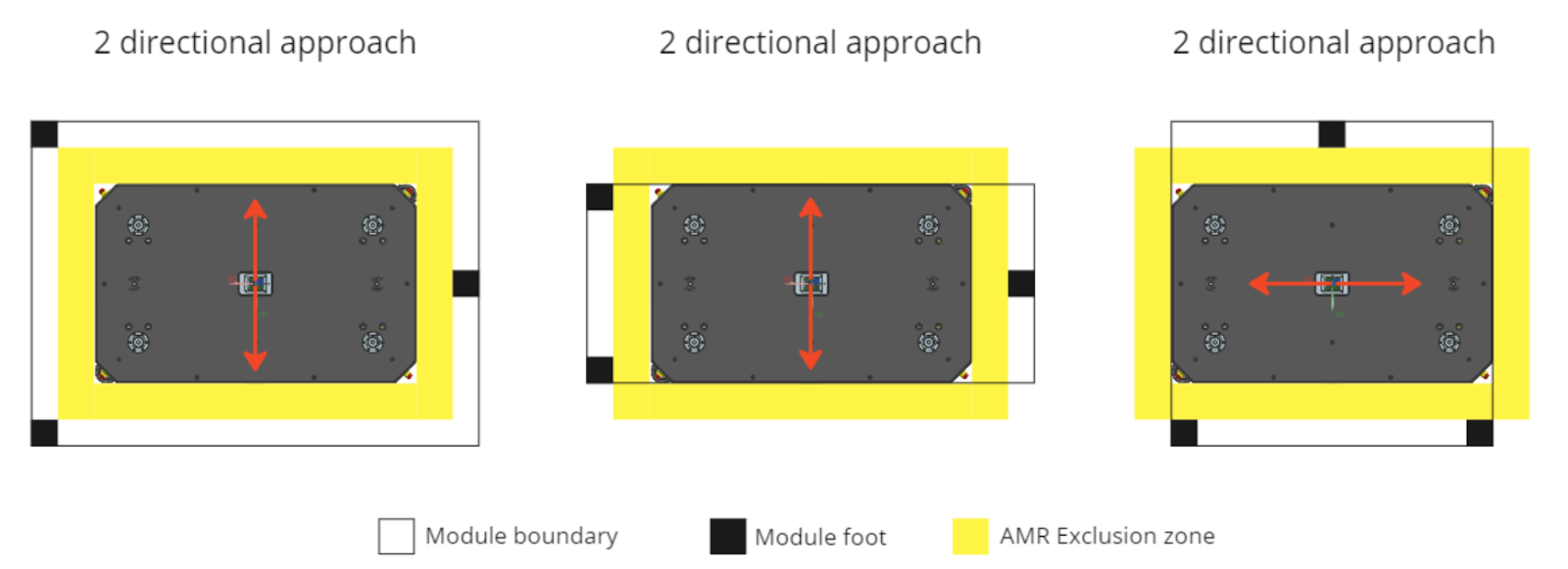

При проектировании модулей мы ограничены размерами WeMo. Его внешние размеры и размеры запретной зоны определяют минимальное расстояние до ближайшего объекта. Эти размеры определяют минимальное расстояние между ножками модуля, которое определяет минимальное расстояние модуля. Модули могут быть спроектированы так, чтобы иметь одно- или двухнаправленные подходы AMR. Благодаря этому мы можем уменьшить минимальный размер модуля. Однако при принятии этого решения необходимо учитывать компоновку конфигурации адаптивной ячейки, чтобы убедиться, что конфигурация ячейки позволяет AMR входить под модуль в заданном направлении.

Внедрение программного обеспечения

Программное обеспечение, которое запускает процесс сборки и настройки адаптивной ячейки, генерируется автономно с помощью различных программных пакетов собственной разработки, которые упрощают процесс создания кода последовательности сборки, управляющего каждым автоматизированным действием производственной системы. Процесс генерации начинается с создания последовательности сборки, которая создается из mBOM продукта. Затем последовательность обрабатывается планировщиком движения и планировщиком, который генерирует все траектории робота в виде последовательного потока операций. Процесс генерации также генерирует процесс конфигурации адаптивной ячейки. Процесс включает в себя идентификацию модулей процесса, необходимых для обработки определенного этапа сборки, и планирование их доставки и интеграции в рамках процесса сборки.

Сгенерированный процесс передается в операционную систему Cell (Cell OS), которая координирует все производственные процессы и собирает данные о статусе и качестве процесса.

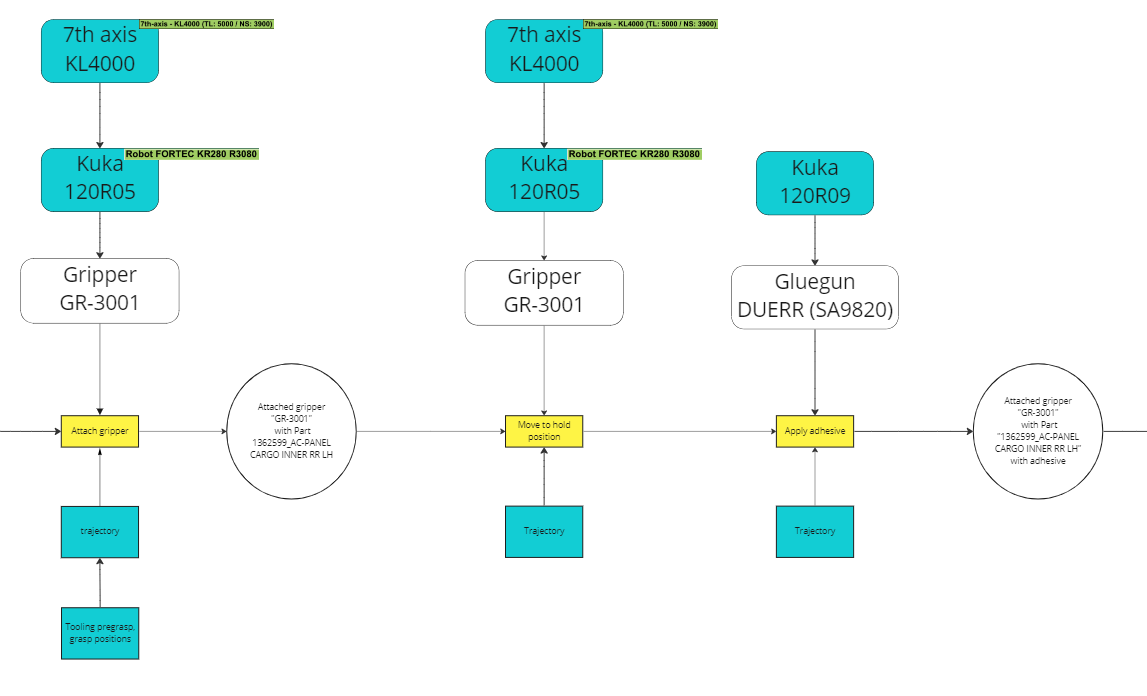

Процесс генерации кода последовательности запускается в программном пакете генератора последовательности сборки. Для автоматического создания последовательности сборки в генератор загружается mBOM изготовленного продукта. На основе компонентов mBOM генератор последовательности сборки назначает все логистические и сборочные операции каждому компоненту в mBOM. В зависимости от типа соединения/крепежа, который является частью mBOM, генератор назначает правильный метод соединения и ресурсы для каждого шага в сборке. Выведенный код последовательности сборки затем обогащается информацией о ресурсах, которым будет поручено выполнение процесса сборки (ресурсы: ячейка, робот, отвертка, AMR, захват…). Конечным результатом генератора процесса сборки является BoP (ведомость процесса) MetaGraph.

Автономный процесс ячейки

Адаптивная ячейка была разработана со всеми функциями, описанными в предыдущих главах, чтобы быть полностью автономной. Не только с точки зрения автономности процесса, но и с точки зрения автономной конфигурации технологий, необходимых для процесса. Теоретически это означает, что мы можем запланировать производственный цикл продукта, который требует нескольких приложений в одной роботизированной ячейке.

Производство может быть запланировано партиями в соответствии с этапами сборки произведенного продукта. Адаптивная ячейка сначала выполняет процесс конфигурирования, в котором AMR доставляет все модули приложений, необходимые для процесса, в отсеки технологических модулей ячейки. Робот локализует модули с помощью компьютерного зрения и автономно подключает их к заводским сервисам. При подключении система управления ячейкой (CellOS) проверяет готовность оборудования и развертывает любые технологические параметры, необходимые для процесса сборки. На этом процесс настройки ячейки завершен, и ячейка готова к производству.

Производственная процедура состоит из последовательной поставки деталей и инструментов, необходимых для завершения этапа сборки. Последовательность процесса и сбор данных управляются системой управления производством, которая управляет процессом сборки адаптивных ячеек, сбором и развертыванием параметров процесса, службой обмена сообщениями и управлением процессом логистики AMR.

При компиляции каждого этапа сборки модули могут быть роботизированно отключены от заводских сервисов и собраны АМР. Когда технологические модули не используются, их можно отсортировать в магазине модулей. Мы можем думать об этом журнале модулей как о наборе инструментов адаптивной ячейки. Когда для процесса сборки требуются модули, их можно доставить и интегрировать в ячейку автономно, а когда они не требуются, их можно разъединить.

Открыть задачи

- Проверка локализации объекта с помощью CV в сочетании с AprilTag и сравнительными испытаниями моделей САПР. Цель состоит в том, чтобы достичь точности позиционирования +/- 1 мм.

- Разработка генератора процессов CellOS для включения процесса настройки адаптивных ячеек. В настоящее время он охватывает только процесс сборки в фиксированной конфигурации ячеек.

- Проектирование и проверка автономного подключения с использованием роботизированного манипулирования соединителем модуля.

- Разработайте систему удержания пола, чтобы предотвратить перемещение модулей во время работы. Для этого будет создана специальная конструкция опоры, а в модуль будет добавлен встроенный вакуумный блок.

- Текущий ход предохранительного устройства AMR в 100 мм недостаточен для выполнения этого сценария, поскольку он создает слепые зоны для сканеров безопасности. Это можно решить двумя способами:

- Подъемный блок WeMo обновлен и теперь имеет более длинный ход 250 мм, который соответствует текущему размеру WeMo (длина, ширина, высота).

- Если первый вариант невозможен, в качестве навесного устройства будет разработан подъемный узел. Это устройство будет использовать существующую конструкцию интерфейса WeMo для механической и электрической интеграции в систему WeMo.

Обзор

В результате, уменьшив сложность аппаратной архитектуры, мы можем значительно расширить возможности и способы использования оборудования, что делает его экономически эффективным даже для задач небольшого объема. При этом дальнейшее развитие решения может вестись преимущественно в программной части, что проще, быстрее и дешевле аппаратных НИОКР. Наличие «чипсетной» архитектуры позволяет нам начать использовать алгоритмы искусственного интеллекта — огромные перспективы.

Оригинал