ЭФФЕКТИВНОСТЬ И МОЩНОСТЬ КОТЛОВ

18 декабря 2023 г.Steam, его создание и использование от Babcock & Компания Wilcox входит в серию книг HackerNoon. Вы можете перейти к любой главе этой книги здесь. ЭФФЕКТИВНОСТЬ И МОЩНОСТЬ КОТЛОВ

ЭФФЕКТИВНОСТЬ И МОЩНОСТЬ КОТЛОВ

Двумя наиболее важными эксплуатационными факторами, которые учитываются при определении удовлетворительного котла, являются его эффективность и мощность. Связь этих факторов друг с другом будет рассмотрена позже при выборе котлов в зависимости от работы, которую они должны выполнять. В настоящей главе КПД и мощность рассматриваются только с целью прояснить, что именно подразумевается под этими терминами применительно к парогенерирующим аппаратам, а также способы определения этих показателей путем испытаний.

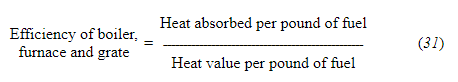

Эффективность. Термин «эффективность», конкретно применяемый к паровому котлу, представляет собой отношение тепла, поглощенного котлом при выработке пара, к общему количеству тепла, доступному в среде, используемой для обеспечения такого производства. Когда этой средой является твердое топливо, например уголь, невозможно обеспечить полное сгорание всего количества, подаваемого в котел. Какая-то часть обязательно упадет через решетки, где смешается с золой и, оставаясь несгоревшей, не выделяет тепла. Очевидно, несправедливо обвинять котел в неспособности поглотить ту часть имеющегося в топливе тепла, которая теряется таким образом. С другой стороны, пользователь котла должен платить за такие отходы, и его оправдано взимать за счет комбинированного котла и печи. В связи с этим КПД котла, как обычно утверждается, на самом деле представляет собой совокупный КПД котла, печи и решетки, и

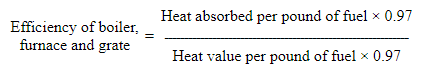

Эффективность будет одинаковой как при использовании сухого топлива, так и при сжигании топлива, включая содержание влаги. Например: если бы уголь содержал 3 процента влаги, эффективность была бы

где 0,97 отменяется и формула становится (31 ).

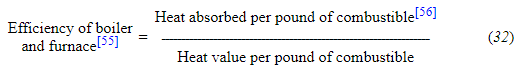

Тепло, подаваемое в котел, происходит за счет горючей части топлива, которая фактически сгорает, независимо от того, какая доля от общего количества сгоревшего топлива может составлять.[54] Этот факт привел к использованию второго показателя эффективности горючих материалов, который называется эффективностью котла и печи[55], а именно

Определенный таким образом КПД используется при сравнении относительных характеристик котлов независимо от типа применяемых под ними решеток. Если бы потери топлива через решетки можно было полностью преодолеть, эффективность, достигнутая (31) и (32), очевидно, будет таким же. Следовательно, в случае жидкого и газообразного топлива, где отходов практически нет, эти КПД практически одинаковы.

На самом деле чрезвычайно сложно, если вообще возможно, определить фактическую эффективность котла в отдельности, в отличие от совокупного КПД котла, колосниковой решетки и печи. Это связано с тем, что потери из-за избытка воздуха нельзя правильно отнести ни к котлу, ни к печи, а только к совокупности всего аппарата. Предпринимались попытки разработать методы пропорционального разделения потерь между печью и котлом, но такие попытки неудовлетворительны, и невозможно определить КПД котла отдельно от печи таким образом, чтобы сделать такое определение. иметь какое-либо практическое значение или таким образом, чтобы не привести к бесконечным спорам, если бы возник вопрос в случае гарантированной эффективности. С точки зрения производителя котла, единственный способ установить эффективность, которая имеет какое-либо значение при соблюдении гарантий, - это потребовать от производителя колосников или топки предоставить определенные гарантии относительно минимального уровня CO2, максимального количества CO и количества горючих газов. в золе и уносящихся с дымовыми газами не превышает определенного процента. При такой гарантии КПД должен основываться на совмещении печи и котла.

Однако общая практика установила, что эффективность, основанная на горючем топливе, отражает эффективность только котла. Когда используется такая эффективность, ее точное значение указано на противоположной странице, должно быть реализовано.

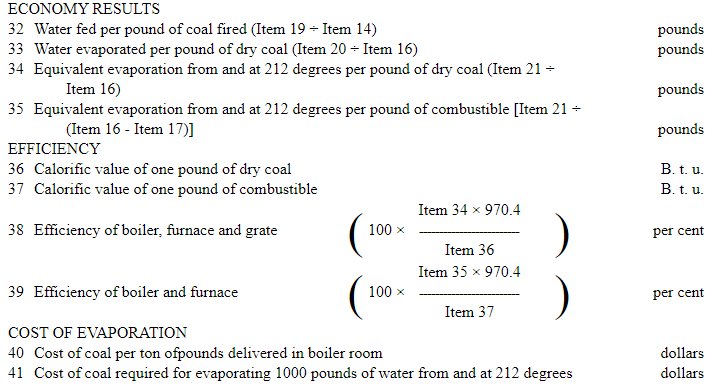

Вычисление эффективности, описанное на противоположной странице, лучше всего иллюстрируется примером.< /п>

Предположим, что следующие данные получены в результате реальных испытаний котла.

| Давление пара по манометру 200 фунтов. | |----| | Температура подачи, 180 градусов. | | Общий вес сожженного угля 17 500 фунтов. | | Процент влаги в угле 3 процента. | | Всего пепла и мусора 2396 фунтов. | | Общее количество испарившейся воды составило 153 543 фунта. | | Процент влаги в паре 0,5%. | | Теплотворная способность фунта сухого угля — 13 516. | | Теплотворная способность на фунт горючего — 15 359. |

Коэффициент испарения для такого набора условий равен 1,0834. Фактическое испарение с поправкой на влажность пара составляет 152 775, а эквивалентное испарение при температуре 212 градусов составляет, следовательно, 165 516 фунтов.

Общее количество сухого топлива составит 17 500 × 0,97 = 16 975, а испарение на фунт сухого топлива при температуре 212 градусов составит 165 516 ÷ 16 975 = 9,75 фунтов. Следовательно, тепло, поглощенное одним фунтом сухого топлива, составит 9,75 × 970,4 = 9461 Б.т. ты. Следовательно, эффективность (31) будет быть 9461 ÷ 13,516 = 70,0 процента. Общее количество сгоревшего горючего составит 16 975 - 2396 = 14 579, а испарение при температуре 212 градусов на фунт горючего составит 165 516 ÷ 14 579 = 11,35 фунтов. Следовательно, эффективность, основанная на горючих материалах (32) будет (11,35 × 97,04) ÷ 15 359 = 71,71.

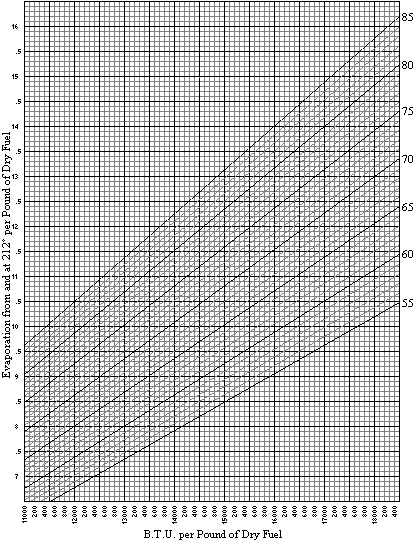

Для получения приблизительных результатов вместо расчета эффективности можно использовать диаграмму. На рис. 39 показана такая диаграмма, основанная на испарении на фунт сухого топлива и теплотворной способности на фунт сухого топлива, из которой можно непосредственно определить эффективность с точностью до половины одного процента. Он используется следующим образом: от пересечения горизонтальной линии, представляющей испарение на фунт топлива, с вертикальной линией, представляющей теплотворную способность на фунт, эффективность считывается непосредственно из диагональной шкалы эффективности. Эту диаграмму также можно использовать для определения эффективности, основанной на горючем топливе, когда испарение при температуре 212 градусов и при температуре 212 градусов, а также значения теплоты указаны в пересчете на горючее.

Диагональные линии обозначают эффективность в процентах

Эффективность котла будет варьироваться в широком диапазоне в зависимости от множества факторов и условий. Самый высокий КПД, достигнутый при использовании угля, составляет около 82 процентов, и начиная с этого момента КПД снижается до уровня ниже 50 процентов. Таблица 59[57] тестов Babcock & Котлы Wilcox при различных условиях топлива и эксплуатации дадут представление о том, чего можно получить при правильных условиях эксплуатации.

Разница между КПД, достигнутым при любом испытании котла, и идеальным КПД, равным 100 процентам, включает потери, некоторые из которых неизбежны при современном уровне техники, возникающие при преобразовании тепловой энергии угля в тепловую. энергия в паре. Эти потери можно классифицировать следующим образом:

1-й. Потери из-за падения топлива через решетку.

2-й. Потери из-за несгоревшего топлива, которое выносится тягой в виде мелких частиц за стенку моста в осадку или вверх по дымовой трубе.

3-й. Потери за счет утилизации части тепла на нагрев содержащейся в топливе влаги от температуры атмосферы до 212 градусов; испарить его при этой температуре и перегреть образовавшийся таким образом пар до температуры дымовых газов. Этот пар, конечно, сначала нагревается до температуры печи, но, поскольку он отдает часть этого тепла при прохождении через котел, правильную степень, которую следует учитывать, представляет собой перегрев до температуры отходящих газов.

4-й. Потери из-за образовавшейся воды и сгорания водорода в топливе, который необходимо испарить и перегреть, как в пункте 3.

5-й. Потери из-за перегрева влаги подаваемого воздуха от температуры атмосферного воздуха до температуры дымовых газов.

6-й. Потери из-за нагрева сухих продуктов сгорания до температуры дымовых газов.

7-й. Потери из-за неполного сгорания топлива, когда углерод не полностью расходуется, а сгорает до CO вместо CO2. CO выходит из дымовой трубы несгоревшим в виде летучего газа, способного к дальнейшему горению.

8-й. Потери за счет излучения тепла от котла и печных установок.

Очевидно, что для точного определения всех вышеперечисленных пунктов потребуется провести очень тщательное испытание. В обычной практике стало принято суммировать эти потери следующим образом, причем методы расчета потерь приводятся в каждом случае на типичном примере:

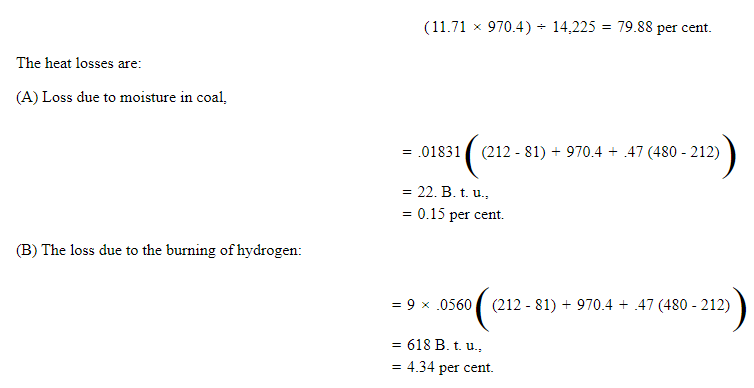

(А) Потери из-за нагрева влаги в топливе от атмосферной температуры до 212 градусов, ее испарения при этой температуре и перегрева до температуры дымовых газов. В действительности это общее количество тепла выше температуры воздуха в котельной, в одном фунте перегретого пара при атмосферном давлении при температуре дымовых газов, умноженное на процент влаги в топливе. Поскольку общее количество тепла, превышающее температуру воздуха, необходимо рассчитывать в каждом случае, эту потерю лучше всего выразить следующим образом:

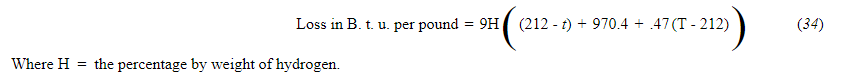

Б) Потери за счет теплоты, уносимой паром, образующимся при сгорании водородного компонента топлива. При горении один фунт водорода соединяется с 8 фунтами кислорода, образуя 9 фунтов пара. Следовательно, согласно рассуждениям пункта (А), эта потеря составит:

Этот предмет часто рассматривается как часть неучтенных потерь, при этом не приводится окончательный анализ топлива.

(C) Потери из-за тепла, уносимого сухими дымовыми газами. Это зависит от веса газа на фунт угля, который можно определить по формуле (16), страница 158.

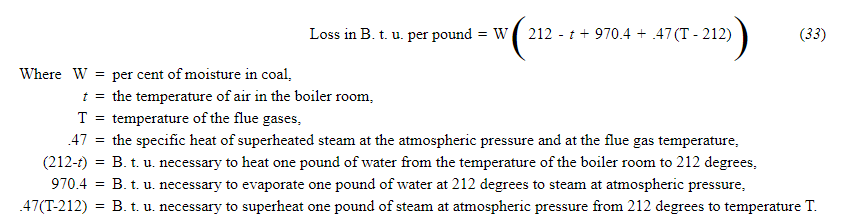

Потеря в Б. т. ты. на фунт = (T - t) × 0,24 × Вт.

Где T и t имеют значения, как в (33 ), n .24 = удельная теплоемкость дымовых газов, n W = вес сухого дымового газа на фунт угля.

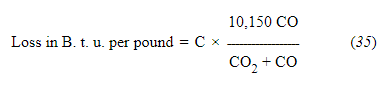

(D) Потери из-за неполного сгорания углерода в топливе, то есть сжигания углерода до CO вместо CO2.

C = процент углерода в угле по окончательному анализу, n CO и CO2 = объемный процент CO и CO2 по результатам анализа дымовых газов, n 10,150 = количество тепловых единиц, образующихся при сжигании до CO2 одного фунта углерода, содержащегося в углероде. окись.

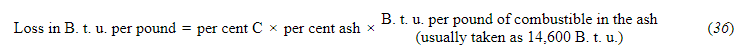

(E) Потери из-за неизрасходованного углерода в золе (обычно предполагается, что все горючие вещества в золе представляют собой углерод).

Потери, понесенные таким образом, напрямую зависят от содержания углерода в золе в процентном отношении к общему количеству сожженного сухого угля, умноженного на теплотворную способность углерода.

Чтобы вычислить этот параметр, который имеет большое значение для сравнения относительных характеристик решеток различных конструкций, необходим анализ золы.

Остальные потери, а именно пункты 2, 5 и 8 первой классификации, обычно группируются в один пункт как неучтенные потери и представляют собой, очевидно, разницу между 100 процентами и суммой использованного тепла и учтенных потерь. как указано выше. Пункт 5, или потери из-за влаги в воздухе, можно легко вычислить, определив влажность по показаниям влажного и сухого термометра, но им обычно пренебрегают, поскольку он относительно невелик, составляя в среднем, скажем, от одной пятой до полпроцента. Отсутствие данных может, конечно, вызвать необходимость включения в эту неучтенную группу отдельных предметов второй и обычной классификации.

График потерь, как указано, требует испарительного испытания котла, анализа дымовых газов, окончательного анализа топлива, а также окончательного или приблизительного анализа золы. Поскольку количество неучтенных потерь формирует основу для оценки точности испытания, такой график называется «тепловым балансом».

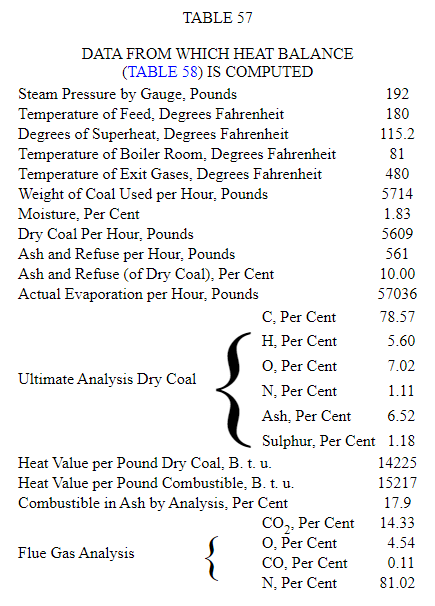

Тепловой баланс лучше всего иллюстрируется примером: предположим, что данные приведены в таблице 57 должно быть проверено при реальном испытании котла.

По этим данным коэффициент испарения составляет 1,1514, а испарение в час при температуре 212 градусов и при температуре 212 градусов составляет 65 671 фунт. Следовательно, испарение из и при 212 градусах на фунт сухого угля составляет 65 671 ÷ 5609 = 11,71 фунта. КПД котла, печи и колосника составляет:

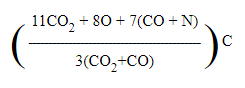

(C) Чтобы вычислить потери тепла, уносимого сухими дымовыми газами, на фунт угля, сначала необходимо определить вес таких газов. Этот вес на фунт угля составляет:

где CO2, O, CO и H — объемные проценты, определенные в результате анализа дымовых газов, а C — массовые проценты углерода в сухом топливе. Следовательно, вес газа на фунт угля будет равен:

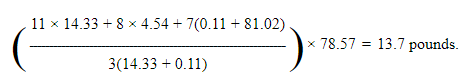

Поэтому потери тепла в виде сухих газов уносятся в дымоход =

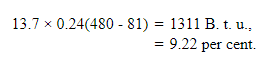

(D) Потери из-за неполного сгорания, о чем свидетельствует наличие CO в анализе дымовых газов, составляют:

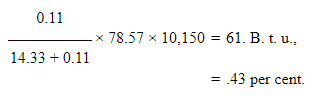

(E) Потери из-за неизрасходованного углерода в золе:

Анализ пепла показал, что 17,9 процентов составляют горючие вещества, все из которых предположительно представляют собой углерод. Тест показал, что 10,00 от общего количества сожженного сухого топлива представляет собой золу. Следовательно, 10,00×0,179 = 1,79 процента от общего количества топлива представляет собой долю этого общего количества, неизрасходованную в золе, и потери по этой причине составляют

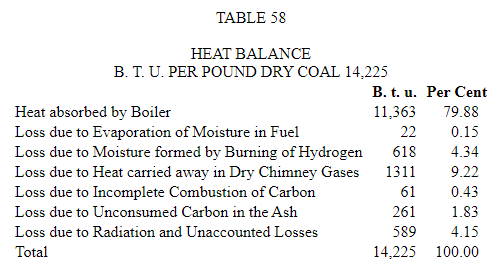

Теплота, поглощаемая котлами на фунт сухого топлива, равна 11,71×970,4 = 11363 Б.т. ты. Это количество плюс потери (А), (Б), (В), (Г) и (Е), или 11 363+22+618+1311+61+261 = 13 636 Б. т. ты. приходилось. Тепловая ценность угля 14 225 Б.т. е., минус 13 636 Б. т. ед., выходит 589 Б. т. ед., неучтенные потери, или 4,15%.

Тепловой баланс следует составить в виде, указанном в таблице 58.

Применение теплового баланса. Тепловой баланс следует составлять в связи с любым испытанием котла, по которому было получено достаточно данных для его расчета. Это особенно справедливо в тех случаях, когда производительность котла считается неудовлетворительной. Таким образом определяется распределение тепла и могут быть обнаружены любые необычные потери. Если точные данные для расчета такого теплового баланса недоступны, такого расчета, основанного на определенных предположениях, иногда достаточно, чтобы указать на необычные потери.

Наибольшие потери обычно происходят из-за дымовых газов, что напрямую зависит от веса газа и его температуры на выходе из котла. Как указано в главе, посвященной анализу дымовых газов, нижний предел веса газа определяется минимальным количеством подаваемого воздуха, при котором может быть достигнуто полное сгорание. Как показано, там, где это предложение неоправданно мало, потери, вызванные сжиганием углерода до CO, а не до CO2, более чем компенсируют выигрыш от уменьшения веса газа.

Нижний предел температуры дымовой трубы, как было показано в главе о тяге, более или менее определяется температурой, необходимой для создания достаточной тяги всасывания для хорошего сгорания. При естественной тяге этот нижний предел, вероятно, составляет от 400 до 450 градусов.

Мощность. Прежде чем рассматривать мощность котла, необходимо определить основу, к которой может относиться этот термин. Такой основой является так называемая котельная мощность.

Единицей движущей силы, обычно используемой среди паротехников, является «лошадиная сила», которая эквивалентна 33 000 фут-фунтов в минуту. Стационарные котлы в настоящее время оцениваются в лошадиных силах, хотя такая основа оценки может привести и часто приводила к недоразумениям. Работа, как этот термин используется в механике, — это преодоление сопротивления в пространстве, а мощность — это скорость работы или выполненное количество. за единицу времени. Поскольку работа котла в эксплуатации не предполагает движения, он не может производить никакой энергии в том смысле, как этот термин понимается в механике. Его работа заключается в выработке пара, который действует как среда для передачи энергии топлива, которая находится в форме тепла, к первичному двигателю, в котором эта тепловая энергия преобразуется в энергию движения или работы и вырабатывается мощность.

Если бы все двигатели развивали одинаковое количество мощности за счет одинакового количества тепла, котел можно было бы назвать котлом с определенной мощностью, зависящей от количества лошадиных сил двигателя, которое будет развивать его пар. Такое утверждение о мощности котлов, хотя оно все равно было бы неточным, если рассматривать этот термин в его механическом смысле, по обычаю могло бы быть истолковано как указание на то, что котел имел точную мощность, необходимую для выработки пара, необходимого для развивать определенное количество лошадиных сил в двигателе. Однако такая основа оценки очевидно невозможна, если принять во внимание тот факт, что количество пара, необходимое для производства одной и той же мощности в первичных двигателях разных типов и размеров, варьируется в очень широких пределах.

Чтобы устранить путаницу, возникающую из-за неопределенного значения термина «лошадиная мощность котла», комитет судей, ответственный за испытания котлов на Столетней выставке 1876 года в Филадельфии, установил, что хороший двигатель преобладавшего в то время типа требовалось примерно 30 фунтов пара в час на развиваемую лошадиную силу. Чтобы установить связь между мощностью двигателя и размером котла, необходимого для развития этой мощности, они рекомендовали считать испарение 30 фунтов воды при начальной температуре 100 градусов по Фаренгейту в пар при манометрическом давлении 70 фунтов как одна мощность котла. Эта рекомендация была общепринята американскими инженерами в качестве стандарта, и когда термин «мощность котла» используется в отношении стационарных котлов, [58] по всей стране,[59 ] без специального определения подразумевается именно это значение.

Поскольку общепринятой основой для сравнения является эквивалентное испарение при температуре 212 градусов по Фаренгейту[60 ], сейчас принято считать стандартную мощность котла в лошадиных силах, рекомендованную Комитетом Centennial Exposition Committee, с точки зрения эквивалентного испарения при температуре 212 градусов и при ней. Это будет 30 фунтов, умноженных на коэффициент испарения для манометрического давления 70 фунтов и температуры подачи 100 градусов, или 1,1494. 30 × 1,1494 = 34,482, или примерно 34,5 фунта. Следовательно, одна мощность котла равна испарению 34,5 фунтов воды в час при температуре 212 градусов по Фаренгейту. Таким образом, термин «мощность котла» явно является мерой испарения, а не мощности.

Метод определения номинальной мощности котла, принятый производителями котлов, - это метод поверхностей нагрева. Такой метод абсолютно произволен и никоим образом не меняет только что данного определения мощности котла. Это просто заявление производителя о том, что его продукт при обычных условиях эксплуатации или условиях, которые могут быть указаны, испаряет 34,5 фунта воды при температуре 212 градусов на определенное количество предоставленной поверхности нагрева. Величина поверхности нагрева, которую производители считали способной испарять 34,5 фунта при температуре 212 градусов в час, время от времени менялась по мере развития техники. В настоящее время производители стационарных котлов обычно считают 10 квадратных футов поверхности нагрева эквивалентом одной лошадиной силы котла. Ввиду произвольного характера такой оценки и широко варьирующихся скоростей испарения, возможных на квадратный фут поверхности нагрева с различными котлами и различными условиями эксплуатации, такая основа оценки в действительности не имеет особого отношения к вопросу мощности и мощности. следует рассматривать просто как удобство.

Весь вопрос о единице мощности котла широко обсуждался с целью принятия стандарта, который, казалось бы, имел бы более рациональное и определенное основание. Было предложено много предложений относительно такой основы, но до настоящего времени не было ни одного, которое получило бы всеобщее одобрение или могло бы быть общепринятым.

Учитывая приведенное выше значение мощности котла, то есть меры испарения, очевидно, что мощность котла является мерой мощности, которую он может развивать, выраженной в мощности котла. Поскольку, как уже говорилось, производителям котлов необходимо принять стандарт из соображений удобства продажи, мощность в лошадиных силах, по которой продается котел, называется его нормальной номинальной мощностью.

Эффективность котла и максимальную мощность, которую он будет развивать, можно точно определить только путем испытания котла. Стандартные методы проведения таких испытаний приведены на следующих страницах; эти методы представляют собой рекомендации Комитета по силовым испытаниям Американского общества инженеров-механиков, изданные в 1913 году.[61] Были внесены определенные изменения для включения в код котла таких частей «Общих инструкций по испытаниям», которые применимы к испытаниям котлов. . Как отмечалось, методы вычислений и другие вопросы, рассматриваемые в других частях книги, были исключены из кодекса.

- ОБЪЕКТ

- ПОДГОТОВКА

- ТОПЛИВО

- АППАРАТЫ И ПРИБОРЫ[63]

- УСЛОВИЯ ЭКСПЛУАТАЦИИ

- ПРОДОЛЖИТЕЛЬНОСТЬ

- ЗАПУСК И ОСТАНОВКА

- ЗАПИСИ

- КАЧЕСТВО ПАРА[67]

Выясните конкретную цель испытания и имейте это ввиду не только в работе по подготовке, но и в ходе испытания, и не позволяйте затенять ее, уделяя слишком пристальное внимание вопросам второстепенной важности. Каким бы ни был объект испытания, точность и надежность должны лежать в основе работы от начала до конца.

Если затрагиваются вопросы выполнения контракта, между всеми сторонами должно быть четкое понимание, предпочтительно в письменной форме, относительно условий эксплуатации, которые должны соблюдаться во время испытаний, и относительно методов испытаний, которым необходимо следовать, если они не предусмотрены. уже выражено в самом договоре.

Среди множества объектов тестирования производительности можно отметить следующие:

Определение мощности и эффективности и их сравнение со стандартными или гарантированными результатами.

Сравнение различных условий или методов эксплуатации.

Определение причины плохих или лучших результатов.

Сравнение разных видов топлива.

Определение влияния изменений конструкции или пропорций на мощность или эффективность и т. д.

(A) Размеры:

Измерьте размеры основных частей испытуемого аппарата, насколько они касаются рассматриваемых объектов, или определите их по правильным рабочим чертежам. Обратите внимание на общие черты как снаружи, так и внутри, и при необходимости сделайте эскизы, чтобы показать необычные моменты дизайна.

Находимые размеры поверхностей нагрева котлов и пароперегревателей соответствуют размерам поверхностей, контактирующих с огнем или горячими газами. Погруженные поверхности в котлах при среднем уровне воды следует рассматривать как поверхности водонагрева, а другие поверхности, подвергающиеся воздействию газов, как поверхности перегрева.

(B) Осмотр растения:

Проведите тщательное обследование физического состояния всех частей установки или аппарата, имеющих отношение к рассматриваемому объекту, и запишите обнаруженные состояния вместе со всеми моментами, связанными с работой, которые имеют к этому отношение.

В котлах проверьте герметичность трубок, клепанных и других металлических соединений. Обратите внимание на состояние кирпичных печей, колосников и перегородок. Осмотрите кирпичные стены и чистые двери на наличие утечек воздуха, закрыв заслонку и наблюдая за выходящим дымом, или проверив ее пламенем свечи. Определите состояние поверхностей нагрева по внешним отложениям сажи и внутренним отложениям грязи или накипи.

Следите за тем, чтобы паровая магистраль была устроена так, чтобы сконденсированная и увлеченная вода не могла течь обратно в котел.

Если целью испытания является определение максимально достижимой эффективности или мощности, то в первую очередь следует устранить любые физические дефекты или дефекты эксплуатации, которые могут привести к неблагоприятному результату; все загрязненные части очищаются, и все приводится в первоклассное состояние. С другой стороны, если целью является проверка работоспособности в существующих условиях, такая подготовка не требуется и нежелательна.

(C) Общие меры предосторожности против утечек:

При испытаниях с паром убедитесь, что нет утечек через продувки, капли и т. д. или через какие-либо паровые или водяные соединения испытуемой установки или аппарата, которые могли бы каким-либо образом повлиять на результаты. Все такие соединения должны быть заглушены или должны быть получены удовлетворительные гарантии отсутствия утечек ни наружу, ни внутрь. Это наиболее важный вопрос, и никакая гарантия не должна считаться удовлетворительной, если она не может быть абсолютно продемонстрирована.

Определите характер топлива, которое будет использоваться.[62] Для проведения испытаний максимальной эффективности или мощности котла для сравнения с другими котлами уголь должен быть такого типа, который с коммерческой точки зрения считается стандартом для местности, где проводятся испытания.

В восточных штатах стандартами для полубитуминозных углей считаются Покахонтас (Вирджиния и Западная Вирджиния) и Нью-Ривер (Западная Вирджиния); для антрацитовых углей гречишной крупности № 1, свежедобытых, с содержанием золы не более 13 процентов по анализу; а для битуминозных углей — угли Югиогени и Питтсбург. На некоторых участках к востоку от гор Аллегейни полубитуминозные породы Клирфилд (Пенсильвания) и Камберленд (Мэриленд) также считаются стандартами. Эти угли, если они хорошего качества, обладают необходимыми качествами, способностью приспосабливаться к различным видам печей, решеток, котлов и необходимым методам сжигания, а также широко распространены и общедоступны на восточном рынке. В западных штатах не существует особых сортов угля, которые широко и обычно считаются стандартами для целей испытаний; лучший уголь, доступный в какой-либо конкретной местности, считается эталоном сравнения.

Уголь, выбранный для испытаний на максимальную эффективность и производительность, должен быть лучшим в своем классе и особенно свободным от шлаков и необычных примесей, образующих клинкер.

Для гарантийных и других испытаний с указанным углем, содержащим не более определенного количества золы и влаги, выбранный уголь не должен иметь содержание золы и влаги выше указанных значений, поскольку любое увеличение может привести к снижению эффективности и производительности. чем эквивалентная доля такого увеличения.

Крупность угля, особенно если он относится к классу антрацита, должна определяться путем отбора подходящей пробы.

Аппаратура и приборы, необходимые для испытаний котлов:

(А) Платформенные весы для взвешивания угля и золы.

(B) Градуированные чешуйки, прикрепленные к стаканам с водой.

(C) Резервуары и платформенные весы для взвешивания воды (или счетчики воды, откалиброванные на месте). По возможности следует взвешивать питательную воду, особенно для гарантийных испытаний. Наиболее подходящее и надежное устройство для этой цели состоит из одной или нескольких цистерн, каждая из которых размещена на платформенных весах, при этом они поднимаются на достаточное расстояние над полом для опорожнения в приемную цистерну, расположенную ниже, причем последняя соединена с питательным насосом. Если используется только один резервуар для взвешивания, приемный резервуар должен быть большего размера, чем резервуар для взвешивания, чтобы обеспечить достаточную резервную подачу к насосу во время заполнения верхнего резервуара. Если используется один резервуар для взвешивания, предпочтительно, чтобы его вместимость требовала опорожнения не чаще, чем каждые 5 минут. При использовании двух или более интервалы между последовательными опорожнениями не должны быть менее 3 минут.

(D) Манометры, термометры и тягомеры.

(Е) Калориметры для определения теплотворной способности топлива и качества пара.

(F) Пирометры печей.

(G) Газоаналитический аппарат.

Определите, какими должны быть условия эксплуатации и метод стрельбы, чтобы они соответствовали поставленной цели, и проследите, чтобы они преобладали на протяжении всего испытания, насколько это возможно.

Если требуется единообразие скорости испарения, обычно можно принять меры по удалению пара так, чтобы можно было достичь этого результата. В одном котле это можно осуществить путем выпуска пара через сливную трубу и регулирования его количества с помощью клапана. В группе котлов, из которых испытывается только один, тяга в остальных котлах может регулироваться для удовлетворения изменяющихся потребностей в паре, оставляя испытательный котел работать при постоянной скорости испарения.

Продолжительность испытаний для определения эффективности котла с ручным нагревом должна составлять 10 часов непрерывной работы или такое время, которое может потребоваться для сжигания в общей сложности 250 фунтов угля на квадратный фут колосниковой решетки.

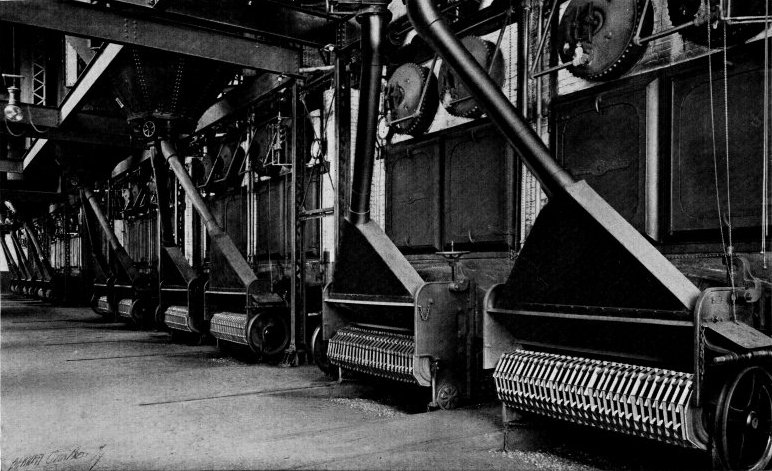

В случае котла с механической топкой продолжительность, если это практически осуществимо, должна составлять не менее 24 часов. Если истопник относится к такому типу, который позволяет точно оценить количество и состояние топливного слоя в начале и в конце испытания, продолжительность может быть сокращена до 10 часов или до такого времени, которое может потребоваться для сжигания вышеуказанного. всего 250 фунтов на квадратный фут.

При коммерческих испытаниях, когда эксплуатация требует непрерывной работы днем и ночью с частыми сменами пожарных, продолжительность испытания независимо от того, работают ли котлы с ручным или топочным зажиганием, должна составлять не менее 24 часов. Аналогичным образом, при коммерческих испытаниях одного котла или установки из нескольких котлов, которые регулярно работают определенное количество часов и в остальное время суток тушат пожары, продолжительность не должна быть менее 24 часов.

Продолжительность испытаний по определению максимальной испарительной мощности котла без определения КПД не должна быть менее 3 часов.

Условия относительно температуры печи и котла, количества и качества горящего угля и золы на решетках, уровня воды и давления пара должны быть в конце, насколько это возможно, такими же, как и в конце. начало теста.

Чтобы обеспечить желаемое равенство условий с котлами с ручным нагревом, следует использовать следующий метод:

Хорошо нагрейте печь предварительным запуском, разожгите огонь до слабого уровня и тщательно очистите его, оставив достаточное количество горящего угля, равномерно распределенного по решетке (скажем, от 2 до 4 дюймов),[64] чтобы служить фундаментом для нового огня. Быстро отметьте толщину угольного пласта, насколько это возможно оценить или измерить; также уровень воды,[65] давление пара и время и запишите последнее как время начала. Затем следует разжечь свежий уголь из взвешенного для испытания угля, тщательно очистить зольник и приступить к обычным испытаниям. Перед окончанием испытания огонь следует снова затушить и почистить таким образом, чтобы на решетке оставалось то же количество раскаленных углей, что и в начале. Когда это состояние будет достигнуто, быстро наблюдайте за уровнем воды,[65] давлением пара и временем и запишите последнее как время остановки. Если уровень воды не такой, как в начале, следует внести поправку путем расчета, а не путем подачи дополнительной воды после снятия окончательных показаний. Наконец удалите золу и выбросьте из зольника. На предприятии, состоящем из нескольких котлов, где нецелесообразно чистить их одновременно, огонь следует чистить один за другим как можно быстрее, и каждый из них после очистки загружают достаточным количеством угля для поддержания тонкого огня в хорошем рабочем состоянии. После того, как последний костер очищен и приведен в рабочее состояние, разожгите все костры на малой глубине (скажем, от 4 до 6 дюймов), быстро запишите толщину каждого, а также уровень воды, давление пара и время, которое из последних принимается за время начала. . Аналогичным образом, когда приходит время завершения испытания, огни следует быстро потушить один за другим, а когда эта работа будет завершена, все они должны быть затушены так же, как и в начале, и должны быть сделаны различные наблюдения, как указано. В случае большого котла, имеющего несколько топочных дверок, требующих тушения огня по секциям одна за другой, можно следовать приведенным выше указаниям, касающимся запуска и остановки в установке из нескольких котлов.

Чтобы получить желаемое равенство условий пожара при использовании механической топки, отличной от цепной решетки, процедуру следует изменить, где это практически возможно, следующим образом:

Отрегулируйте подачу угля так, чтобы разжечь огонь до слабого состояния, необходимого для очистки. Отключите механизм подачи угля и полностью заполните бункеры. Очистите зольную пластину или пластину для сброса золы, быстро запишите глубину и состояние угля на решетке, уровень воды, давление пара и время и запишите последнее как время начала. Затем запустите механизм подачи угля, очистите зольник и приступайте к штатной работе теста.

Когда придет время завершения испытания, выключите механизм подачи угля, наполните бункеры и доведите огонь до той же нижней точки, что и в начале. Когда это условие будет достигнуто, запишите уровень воды, давление пара и время и запишите последнее как время остановки. Наконец, очистите пепельницу и вытащите золу.

В случае топок с цепной решеткой желаемые рабочие условия следует поддерживать в течение получаса перед началом испытания и в течение такого же периода времени перед его закрытием, при этом высота игольной пластины и скорость решетки должны быть одинаковыми в течение обоих испытаний. эти периоды.

Журнал данных следует заносить в тетради или на чистые листы, подготовленные заранее. Это следует делать таким образом, чтобы испытание можно было разделить на часовые периоды или, при необходимости, на периоды меньшей продолжительности, а основные данные можно было бы получить для любого одного или нескольких периодов по желанию, тем самым показывая степень полученной однородности.

Получасовых показаний приборов обычно бывает достаточно. При резких и значительных колебаниях показания в таких случаях следует снимать каждые 15 минут, а в некоторых случаях и чаще.

Уголь следует взвешивать и подавать пожарным порциями, достаточными для часового пробега, удостоверяясь тем самым в степени равномерности горения. Всегда следует иметь достаточный запас угля, но его количество на полу в конце каждого часа должно быть настолько небольшим, насколько это практически возможно, чтобы его можно было легко оценить и вычесть из общего веса.

Записи должны быть такими, чтобы можно было также отслеживать потребление питательной воды каждый час и тем самым определять степень равномерности испарения.

Если котел не производит перегретый пар, процент влаги в паре следует определять с помощью дросселирующего или разделительного калориметра. Если котел имеет поверхность перегрева, температуру пара следует определять с помощью термометра, вставленного в гильзу термометра.

Для насыщенного пара изготовьте трубу или насадку для отбора проб из железной трубы диаметром полдюйма и вставьте ее в паропровод в месте, где увлеченная влага, вероятно, будет наиболее тщательно перемешана. Внутренний конец трубы, который должен проходить почти поперек к противоположной стороне основной трубы, должен быть закрыт, а внутренняя часть перфорирована не менее чем двадцатью отверстиями диаметром одну восьмую дюйма, равномерно распределенными от конца к концу и желательно просверленными неравномерно или по спирали. рядами, причем первое отверстие находится не менее чем в полдюйма от стенки трубы.

Трубу для отбора проб не следует размещать рядом с местом, где может скапливаться вода или где такая вода может повлиять на количество влаги, содержащейся в пробе. Если используются обратные клапаны или имеются горизонтальные соединения, ведущие от котла к вертикальному выпускному отверстию, вода может собираться на нижнем конце водозаборной трубы и подниматься вверх в виде струи, которая не будет унесена паром из-за к недостатку скорости. Образец, взятый из нижней части этой трубы, покажет большее количество влаги, чем настоящий образец. При соединениях с гибкой шейкой небольшое количество воды может собираться в нижней части трубы возле верхнего конца, где наклон таков, что тенденция течь назад обычно уравновешивается потоком пара вперед по ее поверхности; но когда скорость на мгновение уменьшается, вода течет обратно к нижнему концу «гусиной шеи» и увеличивает влажность в этой точке, что делает это место нежелательным для отбора проб. В любом случае следует иметь в виду, что при низких скоростях капли увлеченной воды имеют тенденцию оседать на дно трубы и временно разбиваться на брызги при резком изгибе или другом возмущении.

Если необходимо прикрепить насадку для отбора проб в точке ближе к концу длинного горизонтального участка, на небольшом расстоянии перед насадкой следует предусмотреть капельную трубку, предпочтительно в кармане, образованном каким-либо фитингом и водой, текущей вдоль нижнюю часть главного резервуара отбирают, взвешивают и добавляют влагу до уровня, показанного калориметром; или, что лучше, в указанном месте следует установить пароотделитель.

При испытании стационарного котла труба для отбора проб должна располагаться как можно ближе к котлу, и то же самое справедливо и в отношении колодца для термометра, когда пар перегрет. При испытании двигателя или турбины эти места должны располагаться как можно ближе к дроссельной заслонке. При испытании установки, где желательно получить полную информацию, особенно если паровая магистраль необычно длинна, в обеих точках должны быть предусмотрены пробоотборные патрубки или колодцы для термометров, чтобы в любой точке можно было получить данные, которые могут потребоваться.< /п>

-

<ли>

ОТБОР ПРОБ И СУШКА УГЛЯ

В ходе испытаний необходимо регулярно отбирать пробы угля с целью анализа и определения влажности.

Отберите репрезентативную лопату из каждой тачки, извлеченной из кучки угля или другого источника питания, и храните образцы в прохладном месте в закрытом металлическом контейнере. Когда таким образом весь уголь будет отобран, разбейте комки, тщательно перемешайте все количество и, наконец, измельчите его в процессе многократного четвертования и дробления до образца весом около 5 фунтов, причем самые большие куски будут размером с горошину. . Из этой пробы немедленно наполняют две герметичные стеклянные банки из-под фруктов или другие герметичные сосуды объемом 1 кварту и сохраняют их для последующих определений влажности, теплотворной способности и химического состава. Эти операции следует проводить там, где воздух прохладный и без сквозняков.

Когда партия пробы угля уменьшена путем четвертования, скажем, до 100 фунтов, порция весом, скажем, от 15 до 20 фунтов должна быть изъята с целью немедленного определения влажности. Его помещают в неглубокую железную кастрюлю и сушат на дымоходе горячего чугунного котла в течение не менее 12 часов, взвешивая до и после сушки на весах с точностью до четверти унции.

Определенная таким образом влажность является приблизительно достоверной для антрацитовых и полубитуминозных углей, но не для углей, содержащих большое количество собственной влаги. Для таких углей и для всех абсолютно надежных определений следует использовать следующий метод:

Возьмите один из образцов, содержащихся в стеклянных банках, и подвергните его тщательной сушке на воздухе, распределив его тонким слоем и выдержав на несколько часов в атмосфере теплого помещения, взвесив до и после, определяя тем самым количество содержащейся в нем поверхностной влаги.[68] Затем раздавите все это пропустив его через обычную кофемолку или другую подходящую дробилку, приспособленную для получения достаточно крупных зерен (менее 1/16 дюйма), тщательно перемешайте измельченную пробу, отберите из нее порцию от 10 до 50 граммов,[69] взвесьте его на весах, которые легко покажут отклонение всего в 1 часть. в 1000 и сушим в течение часа на воздушной или песчаной бане при температуре от 240 до 280 градусов по Фаренгейту. Взвесьте его и запишите потерю, затем снова нагрейте и взвешивайте, пока не будет достигнут минимальный вес. Разница между исходным и минимальным весом – это влажность воздушно-сухого угля. Сумма найденной таким образом влаги и поверхностной влаги представляет собой общую влажность.

11. ПЕПЕЛ И ОТХОД

Золу и мусор, извлеченные из печи и зольника в ходе испытания и по его завершению, следует взвешивать, насколько это возможно, в сухом состоянии. Если образец влажный, необходимо определить и учесть количество влаги, для чего отбирают и высушивают пробу. Этот образец может служить также для анализа и определения несгоревшего углерода и температуры плавления.

Описанный выше метод отбора проб угля также можно использовать для получения проб золы и отходов.

12. КАЛОРИФИЧНЫЕ ИСПЫТАНИЯ И АНАЛИЗ УГЛЯ

Качество топлива следует определять путем испытаний на теплотворную способность и анализа упомянутого выше образца угля.[70]

13. АНАЛИЗ ДЫМОВЫХ ГАЗОВ

Для приблизительного определения состава дымовых газов следует использовать аппарат Орсат или его модификацию. Если получены мгновенные пробы, анализы следует проводить как можно чаще, скажем, каждые 15–30 минут, в зависимости от навыков оператора, обращая внимание во время отбора пробы на печь и условия обжига. Если взятая выборка является непрерывной, интервалы можно увеличить.

14. НАБЛЮДЕНИЯ ЗА ДЫМОМ[71]

При испытаниях битуминозных углей, требующих определения количества образующегося дыма, наблюдения следует производить регулярно в течение всего испытания с интервалом в 5 минут (или при необходимости каждую минуту), отмечая при этом топку и условия горения.

15. ПОДСЧЕТ РЕЗУЛЬТАТОВ

Методы, которым следует следовать при выражении и вычислении тех результатов, которые не являются самоочевидными, объясняются следующим образом:

(A) КПД. «КПД котла, печи и колосниковой решетки» представляет собой соотношение между количеством тепла, поглощенного на фунт сожженного угля, и теплотворной способностью одного фунта угля.

«КПД котла и печи» — это соотношение между количеством тепла, поглощенного на фунт сожженного горючего, и теплотой сгорания одного фунта горючего. Это выражение КПД дает возможность сравнивать один котел и печь с другим, когда исключаются потери несгоревшего угля из-за колосников, очисток и т. д.

«Сожженное горючее» определяют путем вычитания из массы подаваемого в котел угля влаги в угле, массы золы и несгоревшего угля, вынесенных из топки и зольника, массы пыли, сажи и мусора, если таковые имеются, выведенные из труб, дымоходов и камер сгорания, включая золу, унесенную с газами, если таковые имеются, определяемыми на основе анализа угля и золы. «Горючим веществом», используемым для определения теплоты сгорания, является масса угля за вычетом влаги и золы, обнаруженных при анализе.

«Поглощенное тепло» на фунт угля или горючего рассчитывается путем умножения эквивалентного испарения при температуре 212 градусов на фунт угля или горючего на 970,4.

Другие элементы этого раздела, которые рассматривались в других местах:

(B) Поправки на влажность пара.

(C) Поправка на используемый острый пар.

(D) Эквивалентное испарение.

(E) Тепловой баланс.

(F) Полная теплота сгорания угля.

(G) Воздух для горения и методы, рекомендуемые для расчета этих результатов, соответствуют методам, описанным в различных частях этой книги.

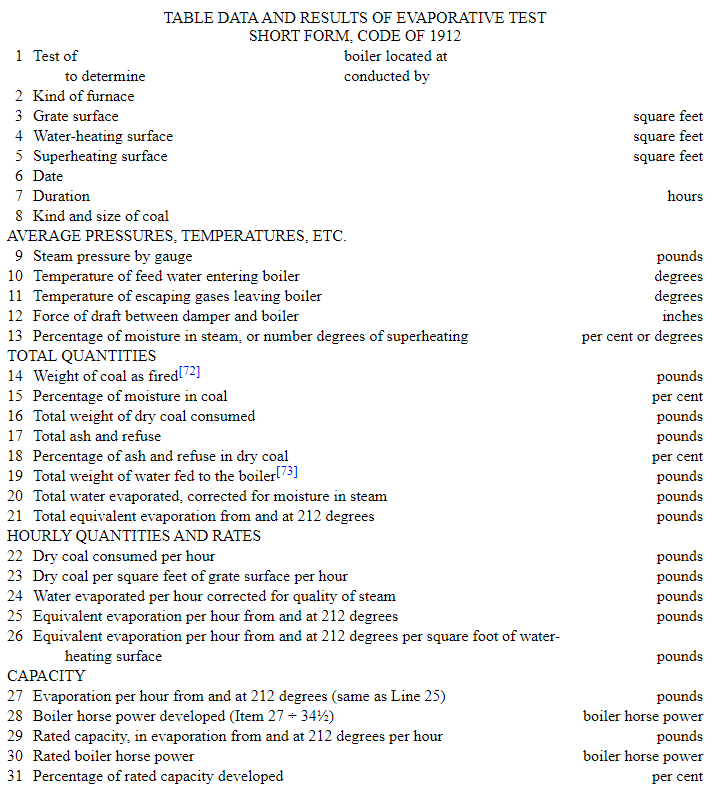

16. ДАННЫЕ И РЕЗУЛЬТАТЫ

Данные и результаты следует сообщать в соответствии либо с краткой, либо с полной формой, добавляя строки для непредусмотренных данных или опуская необязательные, что может соответствовать поставленной цели.

17. ГРАФИК

В испытаниях, целью которых является определение и отображение полной производительности котла, весь журнал показаний и данных должен быть нанесен на диаграмму и представлен графически.

18. ИСПЫТАНИЯ С НЕФТЬЮ И ГАЗОВЫМ ТОПЛИВОМ

Испытания котлов, использующих в качестве топлива мазут или газ, должны соответствовать приведенным здесь правилам, за исключением случаев, когда они изменяются в зависимости от конкретных характеристик топлива. Продолжительность в таких случаях может быть уменьшена и использован «летучий» способ запуска и остановки.

таблица данных и результатов должна содержать элементы, указывающие характер печи и горелки, качество и состав нефти или газа, температура нефти, давление пара, используемого для испарения, и количество пара, используемого как для испарения, так и для нагрева.

О книжной серии HackerNoon: мы предлагаем вам наиболее важные технические, научные и познавательные книги, являющиеся общественным достоянием.

Эта книга является общественным достоянием. Бэбкок и amp; Компания Уилкокс (2007). Steam, его создание и использование. Урбана, Иллинойс: Проект Гутенберг. Получено https://www.gutenberg.org/cache/epub/22657/pg22657-images.html.

Эта электронная книга предназначена для использования кем угодно и где угодно, бесплатно и практически без каких-либо ограничений. Вы можете скопировать ее, отдать или повторно использовать в соответствии с условиями лицензии Project Gutenberg, включенной в данную электронную книгу или на сайте www.gutenberg.org< /a>, расположенный по адресу https://www.gutenberg.org/policy/license.html.. эм>

Оригинал